ابزار دقیق به دستگاهها و تجهیزاتی گفته میشود که برای اندازهگیری، کنترل، یا نظارت دقیق بر پارامترهای مختلف در فرآیندهای صنعتی و تجاری استفاده میشوند. این ابزارها معمولاً شامل سنسورها، ترانسمیترها، کنترلرها، و تجهیزات مرتبط دیگر میشوند که با استفاده از آنها، میتوان پارامترهایی مانند فشار، دما، رطوبت، جریان، سطح، pH، و دیگر ویژگیهای فیزیکی و شیمیایی محیط یا فرآیند را اندازهگیری، کنترل، یا نظارت کرد.

در این مقاله، ابزارهای دقیق اندازهگیری را مورد بررسی قرار میدهیم، پس با ما همراه باشید.

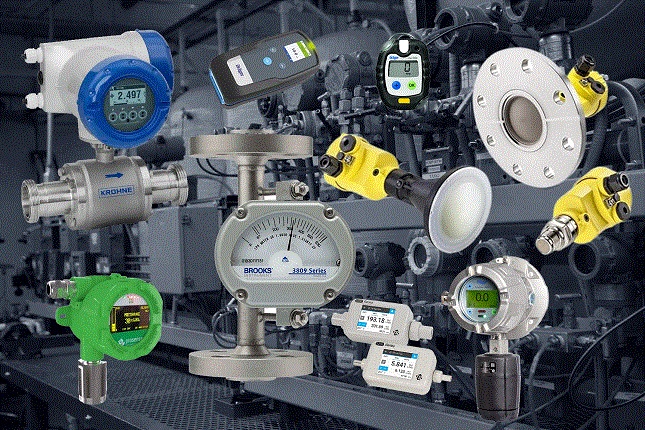

ابزار دقیق به عنوان زیرساختی ضروری برای سیستمهای کنترل و اتوماسیون میباشد. این تجهیزات شامل: فلومتر، فلو متر، کنترلر فشار، انواع پمپ، دتکتور گاز، ژنراتور، سطح سنج راداری و دیگر تجهیزات ابزار دقیق آزمایشگاهی میشوند. این ابزارها امکان اندازهگیری، انتقال، نمایش، ثبت و کنترل پارامترهای مهم فیزیکی مانند دما، فشار، فلو، سطح را در پروسههای صنعتی را به شکل دقیق فراهم میآورند.

ابزار دقیق به دو صورت دسته بندی میشود: ابزارهای کنترلی (مانند کنترلرها) و ابزارهای نمایش (مانند نمایشگرها) که اطلاعات را به صورت سیگنالهای استاندارد منتقل میکنند.

همچنین، ابزارهای دقیق از نظر پارامترها مورد اندازهگیری نیز دسته بندی میشود. مانند ابزارهای اندازهگیری گازها، دما، فشار، فلو، سطح و سایر پارامترهای فیزیکی دستهبندی میشوند.

انواع تجهیزات ابزار دقیق

۱. سنسورها: حسگرها قادر به اندازهگیری و تبدیل کمیتهای فیزیکی به سیگنال الکتریکی.

۲. ترانسمیترها: تجهیزاتی که عمل اندازهگیری، تبدیل و تقویت سیگنالها را انجام میدهند.

۳. ترانسدیوسرها: مبدلهای سیگنال خروجی سنسورها به سیگنالهای استاندارد.

۴. نمایشگرها: برای نمایش مقادیر پارامترهای اندازهگیری شده.

۵. کنترلرها: جهت کنترل فرآیندها و اتوماسیون.

همچنین در کنترل ولو، شیر برقی، موتورهای الکتریکی و دیگر عناصر کنترلی.

اجزای اصلی ابزار دقیق

اجزای اصلی تشکیل دهنده ابزار دقیق شامل حسگر ها، کنترل کنندهها و محرکها هستند، که هرکدام ویژگیهای خاص خود را از جمله حوزه اندازهگیری، کنترل، و خروجی دارند.

سنسور ها

این دستگاهها وظیفه اندازهگیری پارامتر های فیزیکی را برعهده دارند. بعبارتی مقادیر واقعی عناصر را اندازهگیری کرده و پارامترهای اصلی صنایع را مانند اندازهگیری فشار، دما، جریان سیالات، تشخیص گاز و نیز سطح مایعات در اختیار قرار میدهد. این اطلاعات ابتدایی از مهمترین اساسها برای کنترل فرآیندها به شمار میآید.

کنترلر ها

با پیشرفت علم، کنترل از مراحل دستی به اتوماتیک تغییر یافته و با ظهور کنترل الکترونیکی، این فرآیند بهبود یافته است. همچنین، با ظهور کامپیوترهای صنعتی مانند PLC و DCS، کنترل فرآیندها به شکل بهینهتر و دقیقتر انجام میشود. سیستمهای کنترل توزیعپذیر و کنترلکنندههای فازی نیز نقش مهمی در بهبود کارایی و دقت کنترل ایفا میکنند.

محرک ها

محرکها سیگنالهای خروجی را از قسمت کنترل کننده دریافت کرده و با توجه به آنها عمل میکنند. شیرهای کنترل و الکتروموتورها به عنوان مثال از این ادوات هستند. این محرکها با تنظیم بهینه پارامترها، کنترل مورد نظر را بر روی پارامترهای اندازهگیری شده اعمال میکنند.

ویژگیهای اندازهگیری با ابزاردقیق

در اندازهگیری دقیق، ویژگیهای مهمی مورد توجه قرار میگیرند. این ویژگیها شامل حوزه اندازهگیری، صفر اندازهگیری، انحراف صفر، حساسیت، حد تفکیک، پاسخ دهی، خطی بودن، پسماند، دقت و تکرارپذیری میشوند.

کاربرد تجهیزات ابزار دقیق

کاربردهای این تجهیزات ابزار دقیق گسترده و متنوع هستند و در زیر به برخی از این کاربردها اشاره شده است:

صنایع نفت و گاز، شیمیایی و پتروشیمی، غذایی و داروئی، آب و فاضلاب، سیمان و مصالح ساختمانی، فولاد و ذوب آهن، خودرو سازی، شیشه، نظامی، هوا و فضا مورد استفاده قرار میگیرند.

تولید کنندگان مطرح در زمینه ابزار دقیق

تعداد زیادی تولید کننده در زمینه ابزار دقیق و تجهیزات اندازهگیری و کنترل وجود دارد. برخی از معروفترین تولیدکنندگان این حوزه عبارتند از: اندرس هاوزر، وگا، هانیول، یوکوگاوا، یاسکاوا، UWT، پروسنس، پپرل اند فوکس، زیمنس، ABB، فیشر، اشنایدر، MSA، دراگر، امرون، رزمونت و چندین شرکت بزرگ دیگر.

فلومتر چیست؟

فلومتر یک دستگاه اندازهگیری است که برای اندازهگیری و نمایش دبی جریان سیال (مانند گاز یا مایع) استفاده میشود. این دستگاه معمولاً در صنایع مختلف از جمله صنایع نفت و گاز، صنایع شیمیایی، صنایع آب و فاضلاب، و صنایع فرآوری مواد غذایی استفاده میشود تا جریان سیال را اندازهگیری کرده و کنترل کند.

انواع فلومتر

انواع مختلف فلومترها عبارتند از:

- فلومتر ونتوری (Venturi Meter)

- فلومتر اوریفیس (Orifice Meter)

- فلومتر جریان مغناطیسی (Magnetic Flow Meter)

- فلومتر جریان اولتراسونیک (Ultrasonic Flow Meter)

- روتامتر (Rotameter)

- فلومتر جریان توربینی (Turbine Flow Meter)

- فلومتر جریان کوریولیس (Coriolis Flow Meter)

- فلومتر جریان حرارتی (Thermal Mass Flow Meter)

- فلومتر جریان ورتکس (Vortex Flow Meter)

- فلومتر جریان حجمی مثبت (Positive Displacement Flow Meter)

کاربرد فلومترها

استفاده از فلومترها برای اندازهگیری جریان سیالاتی مانند نفت، گاز طبیعی و سایر مایعات در لولهها و سیستمهای نفتی و گازی.

اندازهگیری جریان مواد شیمیایی در فرآیندهای تولید و پالایش محصولات شیمیایی.

برای اندازهگیری جریان آب در سیستمهای آبرسانی، تصفیه آب و مدیریت منابع آب.

استفاده در فرآیندهای تولید و بستهبندی مواد غذایی برای کنترل جریان مایعات مختلف.

برای کنترل جریان مواد اولیه و محصولات نهایی در فرآیندهای تولید داروها و فرآوردههای پزشکی.

برای اندازهگیری جریان سوخت و سایر مایعات در سیستمهای موتورها و سیستمهای تغذیه.

استفاده از فلومترها برای اندازهگیری جریان سوخت و خنک کننده ها در نیروگاهها.

دتکتور گاز چیست؟

دتکتور گاز یک دستگاه ایمنی است که طراحی شده تا انواع مختلف گازهای خطرناک را شناسایی کرده و در صورت شناسایی آنها، هشداری صادر کند. این گازها ممکن است گازهای سمی مانند گاز طبیعی (متان)، گاز آمونیاک، گازهای دودی، گازهای قابل اشتعال مانند پروپان و گاز کربن منوکسید باشند.

اساس کار دتکتور گاز

دتکتور گاز از یک سنسور حساس به گازهای مختلف استفاده میکند. زمانی که مقدار گاز در هوا بیش از حد مجاز میشود، سنسور آن را تشخیص میدهد و یک سیگنال هشدار به دستگاه ارسال میکند. این سیگنال معمولاً با صدای زنگ یا صافی، نور چراغ هشدار یا هر دوی آنها همراه است تا افراد در محیط به خطر برساند که باید فوراً از محل خطر فرار کنند یا اقدامات ایمنی مرتبط را انجام دهند.

در برخی مدلهای پیشرفتهتر دتکتورهای گاز، قابلیت اتصال به سیستمهای هوشمند و ارسال هشدار به تلفن همراه یا دستگاههای هوشمند دیگر نیز وجود دارد، که این امکان را فراهم میکند تا افراد حتی در صورت عدم حضور در محل، از وقوع خطر مطلع شوند و اقدامات لازم را انجام دهند.

انواع دتکتور گاز

- دتکتور گاز متان (گاز طبیعی)

- دتکتور گاز پروپان و بوتان

- دتکتور گاز کربن منوکسید

- دتکتور گاز آمونیاک

- دتکتور گاز دی اکسید کربن

- دتکتور گاز هیدروژن

- دتکتور گاز گازهای دودی

- دتکتور گاز سولفید هیدروژن

- دتکتور گاز اکسیژن

- دتکتور گاز هلیوم

- دتکتور گاز کلر

- دتکتور گاز فلوراین

- دتکتور گاز آرگون

- دتکتور گاز اتیلن اکساید

- دتکتور گاز زایلین

این تنوع در دتکتورهای گاز، برای شناسایی و ایجاد هشدار در مقابل گازهای مختلف و آلایندههای مختلفی که در محیطهای مختلف وجود دارند، ضروری است.

سطح سنج چیست؟

سطحسنج یک دستگاه الکترونیکی یا مکانیکی است که برای اندازهگیری سطح مایعات یا جامدات کاربرد دارد. این دستگاهها معمولاً در صنایع مختلفی از جمله صنایع نفت و گاز، صنایع شیمیایی، کشاورزی، آب و فاضلاب، و صنایع خودروسازی به کار میروند. سطحسنجهای غیر تماسی به وسیله امواج صوتی و امواج مغناطیسی، سطح مواد داخل مخازن را اندازهگیری میکنند.

با استفاده از سطحسنجها، میتوان سطح هر مادهای را در مخازن، استخرها، رودخانهها و چاهها را اندازهگیری و کنترل کرد. این دستگاهها از اهمیت بسیاری در صنایع مختلف برخوردارند زیرا کنترل دقیق سطح مایعات میتواند تاثیر بسزایی در عملکرد و ایمنی تجهیزات و فرآیندها داشته باشد. به عنوان مثال، در صنایع نفت و گاز، کنترل دقیق سطح مایعات مانند نفت و گاز در مخازن و تانکها بسیار حیاتی است تا از وقوع حوادث و فاجعههای محیط زیستی جلوگیری شود.

انواع سطح سنج

- سنسور سطح خازنی (Capacitance Level Sensor)

- سنسور سطح اولتراسونیک (Ultrasonic Level Sensor)

- ترانسمیتر سطح راداری (Radar Level Sensor)

- سنسور سطح شناور (Float Level Sensor)

- سنسور سطح هدایت (Conductivity Level Sensor)

- سنسور سطح لیزری (Laser Level Sensor)

- ترانسمیتر سطح فشار (Pressure Level Sensor)

- ترانسمیتر سطح فشار تفاضلی (Differential Pressure Level Sensor)

- سنسور سطح مغناطیسی (Magnetic Level Sensor)

- ترانسمیتر سطح رادار تماسی ویا هدایت شونده (Guided Wave Radar Level Sensor)

پرشر سوئیچ یا سوئیچ فشار چیست و چه کاربردی دارد؟

پرشر سوئیچ دستگاهی است که در خطوط لوله مورد استفاده قرار میگیرد. وظیفه پرشر سوئیچ، کنترل و نظارت بر فشار مواد مایع یا گازی میباشد. این سوئیچ هنگامی که فشار مایع یا گاز از یک حد مشخص بیشتر یا کمتر شود، با قطع یا وصل کردن مدارها و ارسال سیگنال هشدار به بهبود میزان فشار کمک میکند.

کاربرد پرشر سوئیچ

کاربرد سوئیچ فشار در صنایع مختلف مانند صنایع نفت و گاز، صنایع شیمیایی، و صنایع فولاد، پرشر سوئیچ برای کنترل و مدیریت فشار میباشد. در سیستمهای تهویه مطبوع و تبرید ساختمانها و اتاقها، پرشر سوئیچ به منظور تنظیم و کنترل فشار هوا یا مایعات کاربرد دارد. صنایع تولید مواد غذایی و نوشیدنی، پرشر سوئیچ برای کنترل و مدیریت فشار در فرآیندهای تولید و بستهبندی محصولات استفاده میشود. سیستمهای تصفیه آب و فاضلاب، پرشر سوئیچ برای کنترل فشار و جریان مایعات کاربرد دارد.

آداک فرایند سپهر

آداک فرایند سپهر تنوع وسیعی از تجهیزات ابزار دقیق ارائه میدهد، از جمله تجهیزات اندازهگیری سطح، فشار، دما، فلو، کالیبراسیون، آنالایزر، دتکتور گاز و تجهیزات اندازهگیری پرتابل برای پارامترهای فیزیکی و شیمیایی.

استفاده از تکنولوژیهای پیشرفته و ارائهی محصولات با کیفیت توسط آداک فرایند سپهر، نقش مهمی در افزایش بهرهوری در فرآیندهای صنعتی ایفا میکند. این شرکت با توجه به نیازهای روزافزون بازار، به عنوان یکی از پیشگامان عرصه تجهیزات ابزار دقیق و اندازهگیری شناخته میشود. شعار آداک فرایند سپهر: همگام با تکنوژی با تامین تجهیزات با قیمت رقابتی و خدمات پس از فروش متمایز، موجب بهبود کیفیت و کارایی صنایع و کارخانجات ایران عزیزمان خواهیم شد.

برای خرید و دریافت لیست قیمت تجهیزات اندازهگیری و ابزار دقیق با متخصصین فروش و فنی آداک سپهر با شماره 02177809784 تماس حاصل فرمایید.

#توجه: این مطلب یک رپرتاژ تبلیغاتی بوده و محتوای آن توسط تبلیغ دهنده تهیه و نگارش شده است.

دیجیرو مسئولیتی در قبال محتوای تبلیغاتی ندارد.

سلام

لطفا مقالات فنی مثل ابزار دقیق رو بیش از پیش در سایتتون درج کنید. درسته خلاصه وار بود ولی آموزنده بود.

مطلب بسیار فنی در مورد ابزار دقیق نوشته اید خوشم آمد از نکات تکنیکالیش

ابزار دقیق یک زیرساخت برای سیستم کنترل و اتوماسیون شامل ابزاری مانند فلومتر، فلوکنترلر، کنترلر فشار، پمپ، دتکتورگازیف ژنراتور، راکتور آزمایشگاهی و غیره می باشد.

ابزار دقیق در حقیقت زیر ساخت یک سیستم کنترل و اتوماسیون را تشکیل میدهند و شامل ابزاری نظیر: انواع سنسور، انواع کنترلر، نشاندهنده، ترانسمیتر، سطح سنج، شیر برقی، پروکسی، پایرومتر و دستگاههای اتوماسیون است.

ابزار دقیق یا تجهیزات دقیق، وسایل و تجهیزاتی هستند که برای اندازهگیری دقیق و صحیح مقادیر فیزیکی مانند دما، فشار، جریان، ولتاژ، جرم، و غیره استفاده میشوند.

ابزار دقیق یا Instrumentation یک اصطلاح کلی برای معرفی ابزارهای اندازهگیری می باشد که برای اندازهگیری، کنترل،ثبت و نمایش مقادیر فیزیکی در یک فیلد یا پلنت کاربرد دارند.

پرشر سوئیچ یا سوئیچ فشار، سوئیچ کنترل فشار می باشد و برای تنطیم فشار مخازن یا جلوگیری از افزایش فشار در محیط های تحت فشار در صنعت کاربرد دارند.پرشر سوئیج یا کنترلر فشار دارای یک کنتاکت الکتریکی می باشد و با رسیدن فشار به مقدار تعیین شده، کنتاکت فعال می شود و یک سیگنال الکتریکی ارسال می شود و سوئیچ قطع می گردد، همچنین ممکن است سوئیچ های فشار به گونه ای طراحی شوند که در صورت افزایش و یا کاهش فشار سیستم را قطع و یا وصل کنند. پرشرسوئیچ در برقراری ایمنی و کنترل در سیستم های تحت فشار نقش مهمی را ایفا می کنند، همچنین پرشرسوئیچ ها با توجه به کاربری، فشار کاری و سیال دارای انواع مختلفی می باشند.

فلومتر ( Flow meter ) سنسوری است که میزان جریان جرمی یا حجمی یک مایع یا گاز را اندازه گیری می کند. Flow meter با نام های زیادی از جمله جریان سنج، لیتر شمار و یا سنسور سرعت سیال نیز شناخته می شود که هر کدام بسته به صنعت مورد نظر کاربرد مختلفی دارند ولی همه ی آن ها جریان سیال را اندازه گیری می کنند.

یکی از تجهیزات ابزار دقیق که امروزه به طور گسترده در صنعت و در بخش تاسیسات مورد استفاده قرار میگیرد، سلونوئید ولو ها یا شیر برقی میباشد. سلونوئید ولو یا شیر برقی یک شیر کنترل شده الکترومکانیکی میباشد.

ولو شامل یک کویل الکتریکی به همراه هسته فرومغناطیسی است که در داخل آن قرار داشته و قابلیت جابجایی دارد و در واقع این مجموعه به عنوان یک سلونوئید یا سیم پیچ عمل می کند. هسته این سیم پیچ، پیستون نامیده می شود. در حالت عدم تحریک (rest position) ، این پیستون یک حفره کوچک را میبندد.

با اعمال جریان الکتریکی به سلونوئید، این جریان باعث ایجاد میدان مغناطیسی میشود که این میدان به پیستون داخل سلونوئید نیرو وارد کرده و آن را جابجا میکند. به این ترتیب با حرکت هسته، مجرا باز یا بسته میشود.

فشار سنج ها اساساً برای کنترل و مانیتورینگ فشار در محیطهای فرآیندی استفاده میشوند و نقش بسیار مهمی در حفظ ایمنی و عملکرد بهینه سیستمهای صنعتی دارند.

استفاده از پرشر سوئیچ بهعنوان یک سیستم ایمنی و کنترلی، به عنوان مثال در پالایشگاهها که شما ذکر کردید، بسیار حیاتی است. هنگامی که فشار یک مخزن یا سیستم به شکل نامطلوبی افزایش یابد، این ابزار میتواند سیگنالی را تولید کند که به سیستمهای کنترلی اعلام کند که باید وضعیت فعلی را متوقف یا تغییر دهند، تا از وقوع حوادث جدی جلوگیری شود.

استفادههای مختلف پرشر سوئیچ، شامل انواع مختلفی از صنایع مانند صنعت پتروشیمی، صنایع نفت و گاز، صنایع خودروسازی، و صنایع تولیدی دیگر است. این ابزارها به دلیل انعطاف پذیری و توانایی کنترل فشار در محیطهای مختلف، از اهمیت بالایی برخوردارند و در بهبود عملکرد و ایمنی فرآیندها سهیم هستند.

در پرشر سوئیچهای الکترومکانیکی از انواع مختلفی از سنسورها برای اندازهگیری فشار استفاده میشود. این سنسورها میتوانند شامل سنسورهای مبدل فشار به جابجایی (به عنوان مثال، سنسورهای پیستونی)، سنسورهای فشار دیافراگمی، یا حتی سنسورهای بر پایهی میخ و سوزن باشند.

هر کدام از این سنسورها ویژگیها و محدودههای کاری خاص خود را دارند. بر اساس این ویژگیها، محدوده کاری و دقت پرشر سوئیچ مشخص میشود. به عنوان مثال، سوئیچهایی با سنسورهای دیافراگمی ممکن است برای فشارهای بالا و پایین دقت بیشتری داشته باشند، در حالی که سوئیچهای با سنسورهای پیستونی به خوبی برای فشارهای متوسط و پایین عمل میکنند.

همچنین، سوئیچهای حالت جامد (Solid State) نیز وجود دارند که در آنها از اجزای الکترونیکی برای تشخیص و کنترل فشار استفاده میشود. این نوع سوئیچها به دلیل عدم وجود اجزای مکانیکی، معمولاً دقت بیشتری دارند و برای برنامههایی که نیاز به دقت بالا دارند مورد استفاده قرار میگیرند.

فلومتر یک ابزار اندازهگیری و از تجهیزات ابزاردقیق است که برای اندازهگیری و مانیتورینگ جریان یا دبی سیالات مایع یا گازی در فرآیندهای صنعتی استفاده میشود. این ابزارها به وسیلهی اندازهگیری سرعت، حجم، یا فشار سیال، میزان جریان آن را تعیین میکنند. فلومترها در انواع مختلف و با اصول مختلف اندازهگیری عرضه میشوند. برخی از انواع معروف فلومترها عبارتند از:

۱. فلومترهای توربینی: این نوع فلومترها از یک توربین برای اندازهگیری سرعت جریان سیال استفاده میکنند و سپس با توجه به سرعت، دبی جریان را محاسبه میکنند.

۲. فلومترهای دیافراگمی: در این نوع فلومترها، اندازهگیری جریان با استفاده از انحنای یک دیافراگم انجام میشود. وقتی که سیال از دیافراگم عبور میکند، فشار آن انحنا را ایجاد میکند که باعث اندازهگیری دبی میشود.

۳. فلومترهای مغناطیسی: در این نوع فلومترها، از اصل قانون لورنتز برای اندازهگیری دبی جریان استفاده میشود. هنگامی که یک مایع یا گاز با خواص الکتریکی مناسب از یک میدان مغناطیسی عبور میکند، ایجاد شدهی میدان الکتریکی مغناطیسی را اندازهگیری میکنند و از آن برای تعیین دبی استفاده میکنند.

۴. فلومترهای الکترومغناطیسی: این نوع فلومترها از اثر الکترومغناطیسی برای اندازهگیری دبی جریان استفاده میکنند، که بر اساس قانون فارادی اثر مغناطیسی است.

ابزار دقیق یا سنسورهای دقیق دستگاههایی هستند که برای اندازهگیری و کنترل دقیق پارامترهای فیزیکی مانند فشار، دما، جریان، سطح و غیره استفاده میشوند. این ابزارها به صورت معمول از اصول فیزیکی مختلفی برای اندازهگیری استفاده میکنند. به طور کلی، عملکرد ابزارهای دقیق به این شکل است:

1. اندازهگیری: ابتدا، ابزار دقیق مقدار پارامتر فیزیکی مورد نظر را اندازهگیری میکند. برای این کار، از حسگرها یا سنسورهای دقیق استفاده میشود که به وسیلهی تغییرات فیزیکی (مانند تغییرات الکتریکی، مکانیکی، حرارتی و …) مرتبط با پارامتر مورد نظر، این مقدار را اندازهگیری میکنند.

2. تبدیل: مقدار اندازهگیری شده توسط حسگرها به یک سیگنال الکتریکی یا سیگنالی معادل تبدیل میشود که قابلیت پردازش و تحلیل دیجیتالی دارد. این سیگنال معمولاً به صورت ولتاژ یا جریان الکتریکی ارسال میشود.

3. پردازش و نمایش: سیگنال الکتریکی حاصل از حسگرها توسط یک واحد پردازشی (مانند میکروکنترلر یا پردازندههای دیجیتال) پردازش میشود تا اطلاعات لازم برای نمایش و کنترل بیشتر حاصل شود. این اطلاعات معمولاً در فرم عددی یا گرافیکی به کاربر نمایش داده میشود.

4. کنترل: در صورت نیاز، ابزار دقیق میتواند بر اساس اطلاعات دریافتی از حسگرها و پردازشهای انجام شده، عملیات کنترلی را انجام دهد. این کنترل میتواند شامل تنظیم پارامترها، فعالیت یا غیرفعالیت دستگاهها، یا اجرای دستورات خاصی باشد.

با این روش، ابزارهای دقیق امکان اندازهگیری دقیق و کنترل پارامترهای فیزیکی را فراهم میکنند که در بسیاری از صنایع و برنامههای مختلف از جمله صنایع نفت و گاز، صنایع پتروشیمی، صنایع خودروسازی، و صنایع تولیدی به کار میروند.

واقعا وبسایت بسیار خوبی دارید زنده باشید مطالب فنی برازنده همچین سایت چرباری از لحاظ محتوا است.

تشکر تشکر

داداش پربار درستش هست نه چربار

از دید من فلومتر ورتکس بهترین نوع جریان سنج هاست.

فلومتر ورتکس یک نوع فلومتر است که برای اندازهگیری دبی یا جریان سیالات استفاده میشود. این نوع فلومتر از اصل ورتکس برای اندازهگیری جریان سیالات استفاده میکند. ورتکس فلومترها با توجه به اصل ورتکس که توسط آن انحرافهایی در جریان سیالات ایجاد میشود، میزان دبی سیال را اندازهگیری میکنند.

وقتی که یک سیال به یک مانعی (معمولاً یک شیار) برخورد میکند، انحرافات و گردشهای ورتکسی در سیال ایجاد میشود. این ورتکسها باعث تغییرات فشار و سرعت در سیال میشوند که قابل اندازهگیری است. بر اساس این تغییرات، فلومتر ورتکس میتواند دبی سیال را اندازهگیری کند.

کاربردهای فلومتر ورتکس شامل صنایع مختلفی میشود از جمله صنایع نفت و گاز، صنایع شیمیایی، صنایع غذایی، صنایع آب و فاضلاب، صنایع نیروگاهی و حتی در داروسازی . این فلومترها به دلیل دقت، قابلیت اندازهگیری در فشارها و دماهای مختلف، و امکان کارکردن در شرایط سخت، برای کنترل و مانیتورینگ جریان سیالات بسیار مورد استفاده قرار میگیرند.

فلومتر توربینی یک نوع فلومتر است که برای اندازهگیری دبی یا جریان سیالات استفاده میشود. این نوع فلومتر از یک توربین برای اندازهگیری سرعت جریان سیال استفاده میکند و سپس با توجه به سرعت جریان، دبی آن را محاسبه میکند.

عملکرد یک فلومتر توربینی به این شکل است:

1. جریان سیال: وارد داخل توربین میشود و بر روی پرههای توربین اثر میگذارد.

2. چرخش توربین: جریان سیال باعث چرخش توربین میشود. سرعت چرخش توربین مستقیماً به سرعت جریان سیال وابسته است.

3. اندازهگیری سرعت: یک سنسور ویژه موجود در فلومتر توربینی سرعت چرخش توربین را اندازهگیری میکند.

4. محاسبه دبی: با استفاده از سرعت چرخش توربین و ویژگیهای هندسی آن، دبی جریان سیال محاسبه میشود. این محاسبات معمولاً به وسیلهی بورد الکترونیک داخلی فلومتر صورت میگیرد.

5. خروجی: دبی جریان سیال به عنوان خروجی این فلومتر ارائه میشود که میتواند به صورت اعداد دیجیتال یا سیگنال الکتریکی باشد و برای نمایش یا استفادههای کنترلی دیگر استفاده میشود.

فلومترهای توربینی به دلیل دقت بالا، پایداری در طول زمان، و عملکرد قابل اعتماد، در بسیاری از صنایع از جمله صنایع نفت و گاز، صنایع شیمیایی، صنایع نیروگاهی و … برای اندازهگیری و کنترل جریان سیالات استفاده میشوند.

سطحسنج راداری یک نوع ابزار دقیق است که از امواج رادار برای تعیین سطح مایعات درون مخازن استفاده میکند. این دستگاه با فرستادن امواج الکترومغناطیسی به مایع درون مخزن و سپس دریافت بازتاب آن امواج، میزان فاصله تا سطح مایع را اندازهگیری میکند. سپس با تحلیل زمانی که طول میکشد تا امواج رادار به سطح مایع برسند و بازتاب شوند، سطح مایع را محاسبه میکند. این روش به دلیل دقت بالا و قابلیت استفاده در شرایط مختلف محیطی، بهطور گسترده در صنایع نفت و گاز، شیمیایی، پتروشیمی، سیمان و صنایع غذایی استفاده میشود.

دتکتور گاز آمونیاک یک دستگاه حسگر است که برای تشخیص و اندازهگیری میزان گاز آمونیاک در محیط استفاده میشود. آمونیاک یک گاز سمی است که به طور عمده در صنایع مختلف از جمله صنایع سردخانهها استفاده میشود.

دتکتور گاز آمونیاک در سردخانهها بسیار اهمیت دارد. زیرا آمونیاک یکی از گازهای مورد استفاده برای سرمایش و یخچالی کردن محیطهای ذخیرهسازی در سردخانههاست. اما در مواقع نشت یا نقص در سیستمهای سرمایشی، آمونیاک ممکن است به مقادیر بالایی ترکیب شود که میتواند خطرناک باشد.

دتکتور گاز آمونیاک با رصد مستقیم و آنالیز مقادیر گاز آمونیاک در هوا، در صورتی که غلظت گاز آمونیاک به مقادیر بیش از حد مجاز افزایش یابد، هشدار میدهد و به این ترتیب احتمال وقوع حوادث ناخواسته مرتبط با نشت یا نقص در سیستمهای سرمایشی را کاهش میدهد. این اقدام نهتنها به ایمنی کارکنان و افراد حاضر در محیط کمک میکند بلکه موجب جلوگیری از خسارات مالی و مواد درون سردخانه نیز میشود.

لطفا اساتید فنی پاسخ بدهند

1. مشخصات فنی تجهیزات ابزار دقیق چگونه است؟

2. چگونه تجهیزات ابزار دقیق را نصب و راهاندازی میکنید؟

3. چگونه میتوان محدوده اندازهگیری تجهیزات ابزار دقیق را تنظیم کرد؟

4. آیا تجهیزات ابزار دقیق از پروتکلهای ارتباطی خاصی برای ارتباط با سیستمهای دیگر پشتیبانی میکند؟

5. چگونه سنسور ها را کالیبره میکنید؟

6. چگونه میتوانید از این تجهیزات برای اندازهگیری دما استفاده کنید؟

7. چگونه میتوان این تجهیزات را برای اندازهگیری فشار استفاده کرد؟

8. آیا این تجهیزات قابلیت اتصال به شبکههای اینترنتی را دارند؟

9. چگونه میتوان این تجهیزات را برای اندازهگیری سطح مایعات استفاده کرد؟

10. آیا این تجهیزات دارای استانداردهای ایمنی خاصی هستند؟

11. چگونه میتوان این تجهیزات را برای اندازهگیری سطح جریان مایعات استفاده کرد؟

12. چه مقدار انحراف مجاز در اندازهگیری این تجهیزات وجود دارد؟

13. چگونه میتوان سنسور های ابزار دقیق را برای اندازهگیری میزان گازها استفاده کرد؟

14. چگونه میتوان این تجهیزات را برای اندازهگیری و رصد تغییرات pH مایعات استفاده کرد؟

15. آیا این تجهیزات دارای امکانات خودکالیبره شدن هستند؟

16. چگونه میتوان از این تجهیزات برای اندازهگیری و رصد تغییرات سرعت باد استفاده کرد؟

17. آیا این تجهیزات دارای محافظت در برابر شوک و لرزش هستند؟

18. چگونه میتوان این تجهیزات را برای اندازهگیری و رصد تغییرات سطح نور استفاده کرد؟

19. چگونه میتوان این تجهیزات را برای اندازهگیری و رصد تغییرات رطوبت محیط استفاده کرد؟

20. آیا این تجهیزات دارای قابلیت ذخیرهسازی دادهها و ارائه گزارشات میباشند؟

احسنت به این همه سوال، داداش سوال دیگه ای نداری؟

جواب سوال 4. آیا تجهیزات ابزار دقیق از پروتکلهای ارتباطی خاصی برای ارتباط با سیستمهای دیگر پشتیبانی میکند؟

بله، بسیاری از تجهیزات ابزار دقیق از پروتکلهای ارتباطی برای ارتباط با سیستمهای دیگر استفاده میکنند.

این پروتکلها معمولاً شامل پروتکلهای مختلفی مانند Modbus، Profibus، HART، Foundation Fieldbus و یا MQTT میشوند. استفاده از این پروتکلها به تجهیزات ابزار دقیق امکان ارتباط و ادغام با سیستمهای مختلف اتوماسیون صنعتی، SCADA، سیستمهای کنترل فرآیند و سیستمهای مدیریت اطلاعات، را ممکن میسازد. این پروتکل ها (مثل: هارت HART) دادههای اندازهگیری شده را به طور مستقیم به سیستمهای مرکزی ارسال کرده و از آنها برای نظارت، کنترل و تحلیل و مونیتورینگ استفاده میشود.

برای اندازهگیری میزان گازها با استفاده از سنسورهای ابزار دقیق، معمولاً از سنسورهای گازی ویژه استفاده میشود که بر اساس تغییرات فیزیکی یا شیمیایی که در حضور گازها عمل میکنند. سنسورهای تشخیص گاز معمولاً شامل یک عنصر حساس به گاز مورد نظر و یک سیستم الکترونیکی برای تبدیل سیگنالهای حاصل به خروجی قابل استفاده میباشند.

برای مثال، سنسورهای گاز ممکن است بر پایه تغییرات مقاومت الکتریکی، تغییرات در سطح نور، تغییرات در فرکانس صوتی و یا تغییرات در ولتاژ و جریان عمل کنند. زمانی که گاز به سطح سنسور میرسد، واکنشی از سنسورها حاصل میشود که سیگنال مشخصی را تولید میکند. این سیگنال سپس توسط الکترونیک سنسور تحلیل شده و مقدار گاز حاضر در محیط مشخص میشود.

با استفاده از این روش، میتوان میزان گازهای مختلف مانند اکسیژن، دیاکسید کربن، گازهای سمی، گازهای قابل اشتعال و دیگر گازها را اندازهگیری کرد. این اندازهگیریها معمولاً در صنایع مختلفی مانند صنایع شیمیایی، نفت و گاز، بهداشت و ایمنی، کنترل فرآیندها و محیط زیست مورد استفاده قرار میگیرند.

برای اندازهگیری دما با استفاده از تجهیزات ابزار دقیق مانند ترموکوپل و RTD (مقاومت دما)، ابتدا باید سنسور مربوطه را در محیط مورد نظر قرار داد. در ادامه، تغییرات دما باعث تغییراتی در ویژگیهای الکتریکی سنسور میشود که به عنوان سیگنال خروجی استفاده میشود.

1. ترموکوپل (Thermocouple)

ترموکوپل از دو مفتول مختلف فلزی تشکیل شده است که در نقاط متفاوت محیط دما قرار میگیرند. این دو مفتول در نقاط اتصال به یکدیگر جوش داده شدهاند. زمانی که دما تغییر میکند، اختلاف دمای دو نقطه روی مفتولها باعث ایجاد فرق ولتاژ الکتریکی میان آنها میشود که توسط ترموکوپل اندازهگیری میشود. سپس این سیگنال ولتاژی به واحد الکترونیکی تجهیزات ابزار دقیق ارسال میشود که تبدیل و نمایش آن را انجام میدهد.

2. RTD (Resistance Temperature Detector)

RTD از یک مفتول یا سیم فلزی خاص تشکیل شده است که مقاومت الکتریکی آن به تغییرات دما وابسته است. معمولاً برای RTD از فلزاتی مانند پلاتینوم (Pt100 یا Pt1000) استفاده میشود. هنگامی که دما تغییر میکند، مقاومت الکتریکی RTD نیز تغییر میکند. این تغییرات مقاومت الکتریکی با استفاده از جریان الکتریکی اعمال شده به RTD اندازهگیری میشود و سپس به کمک قانون اهم، دما محاسبه میشود.

با استفاده از این دو نوع سنسور، میتوان به طور دقیق دما را اندازهگیری کرده و از آن در کنترل فرآیندها، نظارت بر شرایط محیطی، ثبت دادهها و سایر کاربردهای صنعتی استفاده کرد.

برای تنظیم محدوده اندازهگیری تجهیزات ابزار دقیق، میتوانید از روشها و تکنیکهای زیر استفاده کنید:

تنظیمات نرمافزاری: برخی از تجهیزات ابزار دقیق دارای تنظیمات نرمافزاری هستند که این امکان را فراهم میکنند تا محدودههای اندازهگیری را به دلخواه تنظیم کنید. با تغییر تنظیمات مربوطه در نرمافزار، محدوده اندازهگیری را مطابق با نیازهای خود تنظیم کنید.

تعویض سنسورها یا پروبها: در برخی از تجهیزات، میتوانید با تعویض سنسورها یا پروبها، محدوده اندازهگیری را تغییر دهید. سنسورها و پروبها با محدودههای مختلف اندازهگیری در دسترس هستند و با تغییر آنها، محدوده اندازهگیری را تطبیق دهید.

تنظیم قرارگیری و نصب مجدد: در برخی موارد، با تنظیم قرارگیری یا تنظیم فاصله بین تجهیزات و نمونهها، محدوده اندازهگیری را کنترل کنید. این روش مخصوصاً در تجهیزاتی که بر اساس فاصله اندازهگیری انجام میشود، موثر است.

تعویض قطعات: در برخی موارد، با تعویض قطعات داخلی تجهیزات، میتوانید محدوده اندازهگیری را تغییر دهید. برای مثال، با تعویض لنزها یا فیلترها در دستگاههای اپتیکی، محدوده اندازهگیری را تغییر دهید.

با استفاده از این روشها و تکنیکها، میتوانید محدوده اندازهگیری تجهیزات ابزار دقیق را به دلخواه خود تنظیم کرده و به نیازهای خود پاسخ دهید.

۱۰ مورد از کاربردهای اصلی سوئیچ فشار:

۱. کنترل فشار بخار در بخشهای تولید و پروسه.

۲. تشخیص و جلوگیری از افزایش فشار در مخازن و تجهیزات ذخیرهسازی.

۳. ایمنی در خطوط لولهکشی برای جلوگیری از اتلاف مایعات و حوادث ناشی از افزایش فشار.

۴. کنترل فشار هیدرولیک در ماشینآلات و دستگاههای تولیدی.

۵. نظارت بر فشار و حفاظت از اتاقها و فضاهای پرخطر.

۶. کنترل فشار هوا در سیستمهای تهویه مطبوع و گرمایش.

۷. جلوگیری از افزایش فشار در سیستمهای خنککننده و رادیاتورها.

۸. ایمنی در سیستمهای انتقال گاز و مایعات خطرناک.

۹. کنترل فشار در دستگاههای تولید گازهای صنعتی.

۱۰. مانیتورینگ و کنترل فشار در سیستمهای تولید و بستهبندی مواد غذایی.

موفق و سربلند باشید

ترانسمیتر فشار یک دستگاه الکترونیکی است که فشار مایع یا گاز را به یک سیگنال الکتریکی تبدیل میکند. این دستگاهها در صنایع مختلف برای اندازهگیری و کنترل فشار استفاده میشوند. ترانسمیترهای فشار به صورت دقیق و پایدار عمل کرده و اطلاعات مفیدی را به سیستمهای کنترل و نظارت ارائه میدهند.

انواع ترانسمیترهای فشار عبارتند از:

1. Strain Gauge Pressure Transmitter (ترانسمیتر فشار با سنسور سترین گیج)

2. Capacitive Pressure Transmitter (ترانسمیتر فشار خازنی)

3. Piezoelectric Pressure Transmitter (ترانسمیتر فشار پیزوالکتریک)

4. Differential Pressure Transmitter (ترانسمیتر فشار تفاضلی)

5. Absolute Pressure Transmitter (ترانسمیتر فشار مطلق)

هر یک از این ترانسمیترهای فشار ویژگیها و کاربردهای مختلفی دارند و بر اساس نیازهای خاص صنعتی، انتخاب میشوند.

کاربرد ترانسمیتر فشار:

– اندازهگیری فشار

– کنترل فشار

– نظارت بر فشار

ترانسمیتر فشار در صنایع و کارخانههای زیر کاربرد دارد:

1. صنایع نفت و گاز

2. صنایع شیمیایی

3. صنایع پتروشیمی

4. صنایع خودروسازی

5. صنایع فولاد و فلزات

6. صنایع مختلف تولیدی و تبدیلی

7. صنایع غذایی

8. صنایع داروسازی

9. صنایع آب و فاضلاب

10. صنایع نیروگاهی و انرژی

Pretty! This has been a really wonderful post. Many thanks for providing these details.

بررسی عملکرد و کاربردهای پرشر سوئیچ (PRESSURE SWITCH)

پرشر سوئیچ یکی از ابزارهای مهم و حیاتی در ابزار دقیق هستند که برای کنترل و نظارت بر فشار خطوط لوله مورد استفاده قرار میگیرد. این دستگاهها با تغییرات فشار در محیط کار خود، عملکرد مشخصی را انجام میدهند و در انواعی از برنامهها و صنایع مختلف به کار میروند.

ساختار و عملکرد:

پرشر سوئیچ از یک مکانیزم حساس به تغییرات فشار تشکیل شده است که به شکل یک سوئیچ الکتریکی عمل میکند. این دستگاهها معمولاً شامل یک فشارسنج، یک ممبران، و یک سیستم الکترونیکی کنترلی هستند. زمانی که فشار محیط از یک حد مشخص بالاتر یا پایینتری عبور میکند، ممبران بهطور خودکار به حالت فعال یا غیرفعال درمیآید و سوئیچ را فعال یا غیرفعال میکند.

کاربردها:

پرشر سوئیچها در صنایع مختلف و در برنامههای گوناگونی استفاده میشوند. در زیر به برخی از کاربردهای مهم آنها اشاره میکنیم:

صنایع نفت و گاز: در این صنایع، کنترل و نظارت بر فشار لولهها و تجهیزات بسیار حیاتی است. پرشر سوئیچها به عنوان بخشی از سیستمهای حفاظتی و کنترلی مورد استفاده قرار میگیرند.

صنایع غذایی: در این صنعت، کنترل فشار در تولید و بستهبندی مواد غذایی بسیار اهمیت دارد. پرشر سوئیچها در اینجا به عنوان بخشی از دستگاههای کنترلی استفاده میشوند.

صنایع پزشکی: در دستگاهها و تجهیزات پزشکی، کنترل فشار و اطلاع از تغییرات آن بسیار حیاتی است. پرشر سوئیچها در دستگاههای مانیتورینگ فشار خون و سایر وسایل پزشکی به کار میروند.

نتیجهگیری:

پرشر سوئیچها به عنوان ابزارهای کنترلی حیاتی در صنایع مختلف استفاده میشوند. عملکرد دقیق، پایداری و قابلیت اطمینان این دستگاهها، آنها را به یک ابزار بسیار مهم برای کنترل و نظارت در فرآیندهای صنعتی و سایر برنامهها تبدیل کرده است.

دبیسنج یک دستگاه است که برای اندازهگیری دبی (مقدار حجم یا مقدار جریان گذرنده در یک واحد زمان) استفاده میشود. این دستگاهها معمولاً در صنایع مختلف مانند صنایع نفت و گاز، آب و فاضلاب، صنایع شیمیایی، صنایع غذایی و غیره برای کنترل و نظارت بر جریان مایعات یا گازها استفاده میشوند. اندازهگیری دقیق دبی در فرآیندهای صنعتی میتواند از اهمیت بسیاری برخوردار باشد، زیرا کنترل دقیق جریان مایعات میتواند به بهرهوری بالا و کاهش هدررفت منجر شود.

تعمیر تجهیزات ابزار دقیق شامل چند مرحله اساسی است:

1. تشخیص مشکل: در ابتدا، باید مشکلات و علت عدم صحیح عملکرد تجهیزات را تشخیص داد. این شامل بررسی علائم عملکرد نادرست، انجام آزمونهای اولیه، و بررسی دقیق قطعات مختلف میشود.

2. تعمیرات پیشرفته: پس از تشخیص مشکل، باید به تعمیرات لازم بپردازید. این شامل تعمیر یا تعویض قطعات معیوب، تنظیم مجدد قطعات، و انجام تعمیرات فنی و الکتریکی است.

3. آزمون و ارزیابی: پس از انجام تعمیرات، تجهیزات باید مورد آزمون و ارزیابی قرار گیرد تا اطمینان حاصل شود که مشکلات رفع شده و عملکرد صحیح بازیابی شده است.

4. تنظیمات و کالیبراسیون: در صورت لزوم، تنظیمات و کالیبراسیون مجدد تجهیزات بر اساس استانداردها و نیازهای موردی انجام میشود تا دقت و قابلیت اعتماد تجهیزات تضمین شود.

5. آزمون نهایی: در انتها، تجهیزات باید یک آزمون نهایی دیگر را پشت سر بگذارد تا اطمینان حاصل شود که عملکرد آن به طور کامل بازیابی شده است و مشکلات دیگری وجود ندارد.

با رعایت این مراحل، تعمیر تجهیزات ابزار دقیق به طور کامل و کارآمد انجام میشود و عملکرد بهینه آنها تضمین میشود.

پرشر سوئیچ یا همان سوئیچ فشاری (Pressure Switch)، یک قطعه الکتریکی است که بر اساس تغییرات فشار محیط اطراف آن، اتصال یا قطع اتصال مدار الکتریکی را فراهم میکند. این سوئیچها در بسیاری از صنایع مختلف از جمله صنایع نفت و گاز، صنایع خودروسازی، صنایع غذایی، و حتی در دستگاههای خانگی مورد استفاده قرار میگیرند. برای مثال، در یک مخزن آب، پرشر سوئیچ به عنوان یک سنسور فشار عمل میکند و هنگامی که فشار آب به حداقل یا حداکثر تعیین شده میرسد، سیگنال الکتریکی را به دستگاه کنترلی میفرستد تا عملکرد مناسبی انجام شود.

علاوه بر این، در صنایع نفت و گاز، پرشر سوئیچ برای کنترل فشار گازها و مایعات استفاده میشود. در مواردی که ایمنی و کنترل فشار از اهمیت بالایی برخوردار است، این سوئیچها مورد استفاده قرار میگیرند تا از وقوع حوادث جلوگیری شود و سیستم به طور اتوماتیک اقدامات لازم را انجام دهد. به طور کلی، پرشر سوئیچ یک عنصر کلیدی در کنترل و نظارت بر فشار محیطهای مختلف است و به دلیل قابلیت اطمینان و دقت آن، در بسیاری از صنایع بکار میرود.

نقش و اهمیت تجهیزات ابزار دقیق در صنعت

تجهیزات ابزار دقیق یکی از جوانترین و پویاترین حوزههای فناوری مورد استفاده در صنایع مختلف است. این تجهیزات، ابزارها و دستگاههای مختلفی هستند که برای اندازهگیری، کنترل، و مانیتورینگ پارامترهای مختلف در فرآیندها و سیستمهای صنعتی به کار میروند.

استفاده از تجهیزات ابزار دقیق در صنایع مختلف، از جمله صنایع نفت و گاز، صنایع برق، صنایع شیمیایی، صنایع خودروسازی و صنایع مختلف دیگر، بهبود کارایی و کیفیت فرآیندها را تضمین میکند.

با افزایش پیچیدگی فرآیندها و نیاز به کنترل دقیق تر، تجهیزات ابزار دقیق از اهمیت بسیاری برخوردار شدهاند. این تجهیزات از سنسورها، ترانسمیترها، دیتالاگرها، کنترلرها و سایر تجهیزات تشکیل شدهاند.

سنسورها به عنوان قلب تجهیزات ابزار دقیق عمل میکنند و اطلاعات مربوط به پارامترهای مختلف را از محیط اندازهگیری میکنند. ترانسمیترها این اطلاعات را به سیگنالهای قابل فهم برای سیستمهای کنترلی تبدیل میکنند.

دیتالاگرها اطلاعات اندازهگیری شده را ثبت و ذخیره میکنند که برای مطالعه و تجزیه و تحلیل بعدی اطلاعات بسیار ارزشمندی هستند.

کنترلرها به عنوان مغز سیستم کنترلی عمل میکنند و اطلاعات دریافتی را تحلیل و بر اساس آنها تصمیمگیری میکنند.

از جمله پارامترهایی که با استفاده از تجهیزات ابزار دقیق قابل اندازهگیری است، میتوان به فشار، دما، رطوبت، جریان، سرعت، ولتاژ، جریان الکتریکی، فرکانس و غیره اشاره کرد.

با توجه به اهمیت بیشتر اطلاعات و دادههایی که از طریق تجهیزات ابزار دقیق دریافت میشود، بهینهسازی فرآیندها و کاهش هدررفتهای مالی و زمانی نیز میسر میشود.

استفاده از تجهیزات ابزار دقیق به کاهش خطاها، افزایش دقت، و کاهش هزینههای مرتبط با تولید منجر میشود.

با پیشرفت فناوری، تجهیزات ابزار دقیق نیز مورد بهبود و توسعه قرار گرفتهاند، بهطوریکه امکان اندازهگیری دقیقتر و کنترل بهتر فرآیندها وجود دارد.

بنابراین، میتوان گفت که تجهیزات ابزار دقیق نقش بسیار مهمی در بهبود عملکرد، کیفیت، و ایمنی صنایع مختلف دارند.

دتکتور گازی هم از تجهیزات ابزار دقیق محسوب میشه؟

بله دتکتور گاز هم از تجهیزات ابزار دقیق است.

فلومتر چیست؟

فلومتر یکی از مهمترین تجهیزات ابزار دقیق در صنایع فرآیندی می باشد که برای اندازه گیری جرم یا حجمی از سیال عبوری که در واحد زمان از لوله میگذرد، مورد استفاده قرار می گیرد. در واقع استفاده از فلومتر ها یا دبی سنج جهت اندازه گیری جریان سیالات مانند مایع، گاز و بخار اهمیت فراوانی دارد و از نظر اقتصادی و فنی برای کنترل بهتر فرآیند الزامی می باشد.

فلومتر یک دستگاه اندازهگیری دبی (جریان) است که برای تعیین نرخ (سرعت) جریان جرمی یا جریان حجمی سیال مورد استفاده قرار می گیرد. Flowmeter ها با نامهای دیگری مانند دبی سنج، یا سنسور دبی نیز شناخته میشوند. هدف از استفاده و خرید دستگاه فلومتر بهبود دقت، درستی و وضوح اندازهگیری سیال در صنایع فرآیندی است. فلومترها میتوانند حجم یک ماده، سرعت و جرم آن را اندازهگیری کنند و با استفاده از محاسبات مختلف جریان، فشار مطلق، فشار دیفرانسیل، ویسکوزیته و دما را گزارش دهند

روش اندازه گیری دبی سنج

روش های اندازه گیری فلومتر بر اساس اختلاف فشار، حجم، سرعت و یا بر حسب جرم می باشد. فلومتر هایی که بر اساس اختلاف فشار بین دو نقطه از خط اندازه گیری فلو را انجام می دهند دارای ساختار و نصب ساده، تلاطم و فرسایش کم،تعمیرات و نگهداری آسانی می باشند ولی دقت خیلی بالایی ندارند.

در فلومتر های مغناطیسی، ورتکس، التراسونیک روش اندازه گیری فلو سیال بر اساس سرعت می باشد. این فلومترها دقت نسبتآ بالاتری نسبت به Flowmeter های اختلاف فشاری دارند و از لحاظ قیمت گرانتر از Flowmeterهای اختلاف فشاری می باشند.

در حال حاضر انواع فلومتر های جرمی با تکنولوژی های کوریولیس و ترمال مس اندازه گیری فلو را با بالاترین دقت ممکن انجام می دهند. در این نوع از Flowmeter ها میزان جریان سیال مستقل از دما و فشار و چگالی اندازه گیری می گردد و خطاهای اندازه گیری در سیالات گازی ناشی از تغییرات دما و فشار در آنها وجود ندارد.

بطور کلی تنوع گوناگون سیالات از نظر مشخصات فیزیکی و شیمیایی در صنعت باعث استفاده از انواع مختلفی از Flowmeterها شده است. هریک از این انواع فلومترها با تکتولوژی ها و مکانیزم های مختلف اندازه گیری نرخ جریان عبوری از سیال را اندازه گیری میکنند و مناسب نوع خاصی از سیال میباشند.

انواع فلومتر از نظر نوع مکانیزم اندازه گیری

همانطور که پیشتر نیز اشاره کردیم انواع بسیار زیادی از فلومترها در صنایع طراحی و تولید شده اند. هریک از این تجهیزات با توجه به مکانیزم عملکرد و تکنولوژی اندازه گیری مناسب اندازه گیری نوع خاصی از سیال میباشند. در ادامه به معرفی انواع جریان سنج ها از منظر مکانیزم کلی اندازه گیری خواهیم پرداخت:

فلومتر DP

فلومتر هایی که بر اساس ایجاد اختلاف فشار یا اندازه گیری فشار قادر به اندازه گیری و نمایش مقدار فلوی سیال هستند، یکی از رایج ترین و مقرون بصرفه ترین انواع فلومترها میباشند. این Flowmeterها شامل اوریفیس پلیت فلومتر، ونتوری تیوب و فلو نازل میباشند. تمامی این فلومتر ها با ایجاد یک افت فشار در خط لوله جریان عبوری را اندازه گیری میکنند. فطبق روابط برنولی سرعت سیال عبوری در خط لوله با مجذور اختلاف فشار در بین آن نقاط رابطه ی مستقیمی خواهد داشت.

یکی دیکر از انواع فلومترهایی که بر اساس اختلاف فشار جریان عبوری را اندازه گیری میکند، Flowmeter های لوله پیتوت هستند. این فلومترها دارای سوراخ های بسیار ریزی روی خود هستند که اختلاف بین فشار استاتیکی سیال (که ناشی از وزن آن میباشد) و فشار دینامیکی+استاتیکی را اندازه گیری میکنند.

فلومتر مکانیکی

دبی سنج یا جریان سنج هایی که هریک به نحوی دارای قطعات مکانیکی یا دوار در مسیر سیال هستند و به حرکت یک قطعه مکانیکی سرعت سیال عبوری میشوند از فلومترهای مکانیکی محسوب میشوند.

فلومترهای جابجایی مثبت، فلومترهای توربینی، Flowmeterهای روتری یا پدل، Flowmeterهای سطح متغیر یا روتامتر از این دسته هستند.

سایر فلومترها

فلومترهای دیگری هم در صنایع مورد استفاده هستند که در تقسیم بندی های بالا نمیگنجند. ولی هریک دارای مکانیزم اندازه گیری فلوی مختص خود هستند که در ادامه به توضیح عملکرد هریک از آنها اشاره خواهیم کرد. Flowmeterهای الکترومغناطیسی، ورتکس (گردابی)، فلومترهای جرمی (کوریولیس)، فلومترهای حرارتی از این دست Flowmeterها هستند.

فلومتر اختلاف فشار یا DP

در فلومترهای اختلاف فشاری، اندازه گیری دبی حجمی سیال با استفاده از محاسبه اختلاف فشار ایجاد شده در مقطع لوله می باشد و از پرکاربردترین روش های صنعتی برای اندازه گیری فلو به حساب می آید. اساس کار در فلومترهای اختلاف فشاری یا DP معادله برنولی است در واقع سرعت سیال و فشار با یکدیگر رابطه عکس دارند و با افزایش سرعت سیال عبوری از لوله فشار آن افت پیدا خواهد کرد.

این نوع فلومتر برای اندازه گیری دبی طیف گسترده ای از سیالات مایع، گازها و بخار به کار می رود و همچنین برای اندازه گیری دبی مبنی بر اختلاف فشار از ترانسمیترهای فشار استفاده می شود. لازم به ذکر است فلومتر هایی که المنت اندازه گیری در آنها اوریفیس پلیت (Orifice Plate)، لوله ونچوری(Venturi tube) یا فلونازل (Flow Nozzle) می باشد، همگی با استفاده از محاسبه اختلاف فشار بین دو نقطه در خط میزان فلوی حجمی عبوری سیال را اندازه گیری می کنند.

اوریفیس پلیت

از اوریفیس پلیت به عنوان ابزار محدودکننده برای تنظیم جریان یا کاهش فشار جریان در پایین دست صفحهی روزنه، استفاده میشود.

اوریفیس پلیت معمولا بین مجموعهای از فلنجهای اوریفیس نصب میشود و در یک مسیر مستقیم از لولهی صاف قرار داده میشود تا از اختلال در الگوهای جریان از اتصالات و شیرها جلوگیری شود. اوریفیس پلیت یکی از محبوبترین دستگاهها برای اندازهگیری و کنترل جریان سیال است.

لوله ونچوری

جهت اندازه گیری جریان سیال یک دبیسنج ونچوری در لولهی حامل سیال قرار میگیرد. هنگامی که سیال وارد ونچوری می شود افت فشار بین ورودی و گلوگاه دبی سنج ونچوری اتفاق میافتد. این افت فشار با استفاده از یک سنسور فشار دیفرانسیل اندازهگیری میشود و هنگامی که کالیبره میشود، این افت فشار به عنوان معیاری برای دبی تبدیل میشود. از این دستگاه در جاهایی استفاده میشود که نیاز به بازیابی فشار بالا است.

استفاده از ونچوری در صنایع و محدودیتی از نظر نوع سیال ندارد تنها نکته ای که باید در نظر گرفته شود این است که سیال حاوی جامدات ابعاد بزرگ یا متخلخل نباشد زیرا به مرور زمان قسمت گلویی لوله بسته می شود و عملا هیچ جریانی از آن رد نمی شود.

فلومتر مغناطیسی

قبل از خرید فلومتر جریان سنج مغناطیسی باید بدانید که این نوع فلومتر برای مایعات دارای خاصیت هدایت الکتریکی مناسب است. به عنوان نمونه می توان به مایعاتی مانند آب (آشامیدنی و فاضلاب)، اسیدها، مواد قلیایی و دوغاب اشاره کرد. بیشترین کاربرد این نوع فلومتر در بخش های صنایع غذایی و دارویی است. همچنین در صنایع معدنی که نیاز به اندازه گیری دبی دوغاب خورنده و مخلوط شن و آب وجود دارد، تنها گزینه در دسترس، فلومتر الکترومغناطیسی است. در شکل زیر نمونه ای از این Flowmeter مشاهده می شود.

روش اندازه گیری این تجهیز بر مبنای قانون القای فارادی است. مطابق این قانون، هرگاه میله ای فلزی در داخل میدان مغناطیسی حرکت کند، ولتاژ الکتریکی القا می شود. مانند شکل زیر، عبور ذرات باردار سیال، از درون میدان مغناطیسی ایجاد شده توسط سیم پیچ داخل این فلومتر، ولتاژ الکتریکی القا می کند. شدت این ولتاژ به طور مستقیم با سرعت جریان سیال متناسب است و برای اندازه گیری دبی حجمی سیال به کار می رود. در مواردی که چگالی مایع در طول فرآیند ثابت است (مانند آب)، می توان به راحتی، دبی حجمی را به دبی جرمی تبدیل کرد.

فلومتر جرمی کوریولیس

قبل از انتخاب و خرید فلومتر جرمی کوریولیس باید بدانید که این Flowmeter تنها فلومتری میباشد که قادر به اندازه گیری جریان جرمی همه سیالات از انواع سیالات شامل نفت، آب، انواع روغن و هر نوع سیالی را با چگالی های متفاوت اندازه گیری کند. اساس اندازه گیری این نوع فلومترها استفاده از شتاب کوریولیس یا نیروی گریز از مرکز برای محاسبه فلوی سیالات میباشد.

یکی از ویژگی های منحصر به فرد فلومترهای کوریولیس توانایی اندازه گیری همزمان چگالی و جریان جرمی سیالات می باشد. این محصول هزینه بالایی دارد ولی کارایی و دقت بالای، در آینده ای نزدیک موجب پیشی گرفتن آن از سایر رقیبان خواهد شد.

هر فلومتر کوریولیس مطابق شکل زیر، دارای دو لوله اندازه گیری است که توسط یک تحریک کننده، به نوسان درمی آیند. با عبور جریان از داخل لوله اندازه گیری، به دلیل وجود اینرسی، حرکت پیچشی هم به نوسان اولیه اضافه می شود. دو سنسور به کار رفته در این سیستم، تغییر نوسان را به عنوان اختلاف فاز ثبت می کنند. این اختلاف فاز، نسبت مستقیمی با دبی جرمی سیال دارد. علاوه بر آن، با استفاده از فرکانسی که لوله اندازه گیری نوسان می کند، می توان چگالی سیال را به دست آورد.

یکی از تفاوت های اصلی این مدل با مدل های پیشین، اندازه گیری مستقیم دبی جرمی است که فلومتر کوریولیس را در کاربردهایی با چگالی و دمای متغیر، منحصر به فرد می سازد.

فلومتر اولتراسونیک

استفاده از امواج فلومتر اولتراسونیک، اندازه گیری دبی حجمی طیف وسیعی از گازها و مایعات را امکان پذیر می سازد. در این Flowmeterها مواردی مانند هدایت الکتریکی، فشار، دما و ویسکوزیته اهمیت ندارند. ولی دقت اندازه گیری هم کمتر است.

در شکل زیر دو نمونه فلومتر اولتراسونیک مشاهده می شود. در نمونه سمت چپ سنسورها از بیرون لوله نصب شده و برای اندازه گیری دبی سیالات خورنده مناسب است. نمونه سمت راست در داخل لوله قرار می گیرد و دقت آن هم بیشتر است.

در هر دو نوع این تجهیز، از دو سنسور استفاده می شود که در کنار یکدیگر نصب شده اند. هر دو سنسور می توانند به صورت متناوب به عنوان فرستنده و گیرنده عمل کنند. مدت زمانی که طول می کشد موج اولتراسونیک از فرستنده به گیرنده برسد، معیاری از دبی سیال داخل لوله است.

به همین دلیل، این فلومتر محدود به قطر منحصر به فردی از لوله نیست و می توان از آن در اندازه های مختلف استفاده کرد. در اینجا هم مانند روش قبلی، هیچ گونه قطعه متحرکی در ساختار تجهیز استفاده نشده است. همین موضوع موجب می شود نیاز به تعمیرات به حداقل برسد. شماتیک عملکرد امواج اولتراسونیک در شکل زیر مشاهده می شود.

فلومتر ورتکس

مبنای عملکرد فلومتر ورتکس، فرضیه ایست که اولین بار توسط «تئودور فون کارمان» (Theodore Von Karman)، ریاضی دان مجارستانی مطرح شد. طبق این فرضیه، هنگامی که مانعی سر راه جریان قرار گیرد به صورت متناوب گردابه هایی تشکیل می شود.

فرکانس تشکیل این گردابه ها، ارتباط مستقیمی با اندازه و شکل آن مانع دارد، نمونه ای از فلومتر ورتکس در شکل زیر مشاهده می شود. این تجهیز در بسیاری از شاخه های صنعتی برای اندازه گیری دبی حجمی مایعات، گازها و بخار به کار می رود.

درون فلومتر ورتکس، مانعی در مرکز لوله وجود دارد که به محض اینکه سرعت سیال از یک مقدار حداقل بیشتر شود، گردابه ها در پایین دست مانع تشکیل می شوند. پس از جدا شدن گردابه ها، فشار روی سطح مانع، بین مقادیر مثبت و منفی نوسان می کند. برای تشخیص این نوسان، از سنسورهای خازنی یا پیزوالکتریک استفاده می شود.

این سنسورها بعد از تشخیص هر نوسانی که در فشار رخ دهد، یک سیگنال خروجی ارسال می کنند که فرکانس این سیگنال با فرکانس تشکیل گردابه یکسان است. با استفاده از این سیگنال خروجی، دبی سیال قابل محاسبه خواهد بود.

روتامتر

فلومتر ، روتامتر فلومترهای متغیری هستند که از یک شناور چرخشی استفاده میکنند که به صورت عمودی در یک لولهی مخروطی حرکت میکند و فشار اعمالشده روی مایع بر اثر جاذبه را اندازهگیری میکند. از این دستگاه معمولا برای اندازهگیری مایعات و گازها استفاده میشود.

روتامترها دارای خروجی خطی، سادگی، هزینهی پایین، اندازهگیری افت فشار کم و کاربردهای گستردهی دیگر هستند، این نوع از دبیسنجها ابزارهای اندازهگیری جریان ساده، قابل اعتماد و ارزان هستند.

هنگامی که یک گاز یا مایع به یک لولهی جریان یکنواخت محروطی وارد میشود، شناور بالا میرود و وزن آن توسط سیالی که زیر آن در جریان است تحمل میشود تا زمانی که کل حجم سیال بتواند از کنار شناور عبور کند. موقعیت شناور مربوط به نقطهای از مقیاس اندازهگیری لوله است و نشانی از سرعت جریان سیال را ارائه میدهد.

فلومتر توربینی

فلومتر توربینی یا Turbine Flowmeter نوع دیگری از فلومترها میباشد که با یک مکانیزم کاملآ مکانیکی توسط چرخیدن پره های توربین قادر به اندازه گیری فلوی سیالات مایع و گازها میباشد. در این نوع فلومتر پره های توربین در اثر عبور جریان به دلیل وارد شدن نیروی سیال به سطح تیغه های روتور حول یک محور ثابت (شافت) دوران پیدا کرده و میچرخد.

روی تیغههای این روتو یک آهنربا نصب شده است که در اثر چرخش روتور باعث چرخش آهنربا میشود. یک سنسور اثر هال در مجاورت تیغههای روتور قرار میگیرد. با گذر کردن آهنربا از مقابل سنسور یک پالس الکتریکی ایجاد و توسط ترانسمیتر ثبت میشود.

سرعت چرخش روتور و فرکانس پالس ثبت شده توسط ترانسمیتر، با سرعت عبور سیال ارتباط مستقیم خواهد داشت و با تبدیل این پالس الکتریکی به ولتاژ الکتریکی سرعت سیال و سپس فلوی حجمی سیال محاسبه خواهد شد.

فلومتر توربینی برای سیالات با ویسکوزیته پایین و متوسط، سیالات تمیز و بدون رسوب و ذرات جامد مناسب است. این نوع فلومتر تا سایز “24 قابل در صنایع مورد استفاده میباشد. لازم به ذکر است فلومترهای توربینی با توجه به دقت بالایی و قیمت مناسب جایگزین مناسبی برای فلومترهای جرمی میباشند.

فلومتر جرمی حرارتی

نوع دیگری از Flowmeter ها که دبی جرمی را اندازه گیری می کند، فلومتر حرارتی است، این تجهیز بیشتر به منظور پایش و کنترل مصرف گازهایی مانند هوای فشرده، کربن دی اکسید و گاز طبیعی و همچنین تشخیص نشتی به کار می رود.

این نوع دبی سنج، دامنه مصرف گسترده و دقت معقولی دارد ولی کاربرد آن با محدودیت هایی نیز روبروست. از جمله این محدودیت ها می توان به وجود رطوبت در گازهای اشباع اشاره کرد.

وجود مخلوط دو فازی در این Flowmeter موجب بروز خطا در اندازه گیری و خوردگی سنسور دما می شود. مبنای عملکرد این فلومتر، انتقال حرارت از سیال عبوری و اندازه گیری آن با استفاده از روش سیم داغ است. دو سنسور دما در این فلومتر قرار دارد.

یکی از آنها دمای سیال را به عنوان دمای مرجع اندازه گیری می کند. سنسور دوم گرم شده و اختلاف دمای ثابتی با سنسور اول دارد، با عبور سیال از داخل لوله اندازه گیری، سنسور دوم مقداری از حرارت خود را از دست می دهد و خنک می شود.

در این حالت، جریان الکتریکی مورد نیاز برای حفظ اختلاف دمای دو سنسور، معیاری دقیق از دبی جرمی است. این فلومترها زمان عکس العمل کوتاهی دارند و دقت آنها حتی در دامنه های اندازه گیری پایین نیز کاهش نمی یابد.

کاربرد فلومتر

کانالهای باز مانند رودخانههای یا نهرها نیز ممکن است با فلومتر اندازهگیری شوند. یا اغلب، بیشترین کاربرد یک Flowmeter و بیشترین تنوع دبیسنجها برای اندازهگیری گازها و مایعات در یک لوله است. بهبود دقت، صحت و وضوح اندازهگیری سیال، از بزرگترین مزایای فلومترها است.

اکثر فلومترها از سه قسمت تشکیل شدهاند: دستگاه اولیه، مبدل و یک فرستنده. کار مبدل این است که مایع عبوری از دستگاه اولیه را حس کند.

سپس سیگنال خام از مبدل، از طریق فرستنده به دادههای قابل استفاده تبدیل میشود. یک Flowmeter ممکن است از یک یا چند دستگاه فرعی فیزیکی تشکیل شده باشد زیرا این اجرا در بیشتر مواقع با هم ترکیب میشوند.

فلومتر یا جریان سنج چیست؟

امروزه به جهت اندازه گیری جریان سیال از فلومتر استفاده می شود و یکی از مهمترین پارامترهای اندازه گیری در صنایع مختلف است که از اهمیت ویژه ای برخوردار است.

فلومتر ورتکس چیست؟

فلومتر ورتکس بر مبنای پدیده ای در دینامیک سیالات که توسط دانشمندی به نام Theodore von Kármán کشف گردیده است ،فلومتر ورتکس در بسیاری از صنایع برای اندازه گیری مایعات و گازها و بخار مورد استفاده قرار میگیرد.

فلومتر آلتراسونیک چیست؟

درفلومترهای آلتراسونیک که در حوزه وسیعی از سیالات اعم از گازها و مایعات کاربرد دارند با توجه به خواص دوپلر که در فیزیک با آن آشنا هستید فرکانسی از یه منبع تولید شده و از طرف دیگر یک گیرنده این فرکانس را لحظه به لحظه تست میکند .

فرض کنید میخواهید دمای یک بویلر یا کوره را با کنترل فلوی (جریان) گاز ورودی آن کنترل کنید یا نسبت مشخصی از چند ماده شیمیایی مایع یا گاز را با تنظیم فلوی لولههای حاوی این مواد با هم ترکیب کنید. در چنین پروژههایی نیازمند مانیتور کردن و اندازهگیری دقیق مقدار فلوی سیّال هستید.

فلومترها تجهیزاتی هستند که با روشهای مختلف، اندازهگیری فلو را انجام میدهند. در این مقاله با انواع فلومتر و نحوه کار و موارد کاربرد آنها آشنا میشوید.

فلومتر ( Flow meter ) سنسوری است که میزان جریان جرمی یا حجمی یک مایع یا گاز را اندازه گیری می کند. Flow meter با نام های زیادی از جمله جریان سنج، لیتر شمار و یا سنسور سرعت سیال نیز شناخته می شود که هر کدام بسته به صنعت مورد نظر کاربرد مختلفی دارند ولی همه ی آن ها جریان سیال را اندازه گیری می کنند.

اندازه گیری جریان یک سیال را می توان به کمک روابط زیر توصیف کرد:

Q=A.v که به این معنا است حجم سیال عبوری از Flow meter برابر است با سطح مقطع لوله A و سرعت متوسط سیال v .

W=Q.r این رابطه نیز نشان می دهد که جریان جرمی سیال که از طریق جریان سنج عبور می کند برابر است با چگالی سیال r ضربدر حجم سیال عبوری Q.

لیترشمار های حجم

مستقیما حجم سیال عبوری Q از فلومتر را اندازه گیری می کنند. تنها جریان سنجی که از این روش استفاده می کند، جریان سنج جابجایی مثبت (Positive displacement flow meter) است.

فلومترهای سرعت

از تکنیک هایی استفاده می کنند که به کمک سرعت سیال v، حجم آن را محاسبه می کنند. نمونه هایی از این جریان سنج ها می توان به جریان سنج های مغناطیسی، توربینی (مکانیکی)، آلتروسونیک و گردابی اشاره کرد.

لیترشمار های وابسته

سرعت، حجم و یا وزن را اندازه گیری نمی کنند بلکه آنها جریان را با استنباط از سایر پارامتر های بدست آمده اندازه گیری می کنند. برای مثال فلومترهایی که از این روش استفاده می کنند عبارتند از فلومترهای دیفرانسیلی که از فشار سنج های دیفرانسیلی استفاده می کنند.

انواع لیترشمار رایج در صنعت روز کشور:

به صورت کلی چهار اصل کاری برای لیتر شمار ها وجود دارد:

1- فلومتر مغناطیسی :

فلومترهای مغناطیسی (Magnetic flow meter) یا مگ مترها (Mag meters) دسته ای از رایج ترین لیتر شمار ها هستند که به واسطه عدم داشتن بخش متحرک در مواردی که نباید لیترشمار در معرض سیال قرار بگیرد بسیار مناسب است.

در قانون فارادی، B میدان مغناطیسی ایجاد شده توسط لیترشمار است و L قطر لوله ، V حجم سیال عبوری و E انرژی است. در با کمک رابطه انرژی و ماده اینشتن E = m × c 2 که در آن m جرم ، e انرژی و c سرعت نو است، مقدار انرژی محاسبه می شود. و در رابطه فارادی حجم عبوری محاسبه می شود.

2- مکانیکی

در این مدل از انواع Flow meter، جریان سیال به کمک یک پروانه یا توربین در مسیر سیال اندازه گیری می شود. در محاسبه حجم عبوری در این مدل، به پارامترهای دیگری نیز نیاز است، مانند قطر لوله و دمای سیال.

همان طور که گفتیم Flow meter یکی از تجهیزات اندازه گیری است که به کمک آن می توانیم مقدار مواد عبوری را به نسبت زمان اندازه گیری کنیم. از Flow meter در صنایع مختلفی از جمله صنایع نفت و گاز و پتروشیمی به جهت اطلاع از مقدار دقیق سیال عبوری مانند گاز طبیعی و یا نفت و روغن و غیره استفاده می کنند.

به کمک محاسبات ساده ای بین سرعت سیال و زمان می شود حجم عبوری را محاسبه کرد و به کمک چگالی سیال جرم سیال عبوری نیز تعیین می شود که دانستن جرم ماده عبوری در صنایع بسیار حائز اهمیت است. همچنین با توجه ملاحظات مالی در خرید و فروش، اندازه گیری دقیق سیال عبوری نیز مهم است مانند کنتور های گاز خانگی و سایر کنتور ها به ویژه در تبادلات نفتی.

از آن جایی که Flow meter یک سنسور است کلیه ی مشخصاتی را که برای یک سنسور در نظر می گیرید. باید برای مشخصات فلومتر نیز در نظر بگیرید از جمله مشخصه هایی مثل دقت، تکرار پذیری، محدوده اندازه گیری و حساسیت، پایداری، پاسخ دهی، صحت، پسماند (هیسترزیس)، تفکیک پذیری، آستانه یا ناحیه مرده، دریفت، خطی بودن، کالیبراسیون، وزن دستگاه و سایر موارد.

انتخاب یک Flow meter مناسب کلید موفق در فرآیند کنترلی است و انتخاب اشتباه آن باعث ایجاد مشکلات فراوان می شود. دو موردی که به صورت رایج عموما در خرید در مشخصات فلومتر به آن توجه می کنند برند و قیمت فلومتر است.

اگر قیمت الویت اول خرید فلومتر باشد به سادگی به یک فلومتر نا مناسب می رسید و بلعکس نیز، اگر انتخاب شما فقط بر اساس برند باشد انتخاب شما ممکن است موفقیت آمیز نیز نباشد چرا که اگر انتخاب فلومتر بر اساس کاربرد خاصی نباشد، اندازه گیری و خروجی ها می توانند با مقدار واقعی متفاوت باشد.

در مشخصات Flow meter، به خواص سیال مورد نظر هم لازم است توجه کنید از جمله خواصی مانند: نوع مایع، گاز، دوغاب؛ چگالی، ویسکوزیته، دما، فشار، شرایط پایداری جریان، حداکثر و حداقل نرخ جریان، خورندگی سیال که بر روس سنسور های داخلی میتواند تاثیر سوء بگذارد.

واژههایی مانند فلومتر و فلو ترانسمیتر اصطلاحاتی هستند که مهندسین صنعتی و پالایشگاهی به وفور از آنها استفاده می کنند و معمولا در طراحی سیستمهای مختلف به آنها کمک می کند. این ابزارها گرچه کمی از یکدیگر متفاوت هستند اما در بازار ایران با یک نام معمولا شناخته می شند و به آن دبی سنج نیز می گویند. این دو مورد ابزارهایی هستند که در رده ابزارهای سنجش دقیق به کار گرفته میشوند و از نتایج آن برای محاسبات مختلف استفاده می شود. هم فلومتر و هم فلو ترانسمیتر در گزارش شدت جریان عبوری از یک منطقه خاص از سیستم لوله کشی و فرایند جریان کاربرد دارند و برای گزارش سرعت جریان استفاده می شوند. در این مطلب میخواهیم فلومتر یا جریان سنج را معرفی کنیم و ضمن بررسی نحوه عملکرد و انواع مختلف آن، فاکتورهای تاثیرگذار در خرید فلومتر را نیز ذکر کنیم تا در انتخاب آن دچار مشکل نشوید. شرکت ابزار سنجش آریا نماینده فروش فلومتر برندهای اندرس هاوزر، روزمونت و دیگر برندها در تهران و شهرستان ها می باشد. برای خرید فلومتر Flowmeter و یا دریافت کاتالوگ و لیست قیمت فلومتر با کارشناسان ما در شرکت ابزار سنجش آریا تماس بگیرید.

فلومتر چیست؟

فلومتر که جریان سنج و دبی سنج نیز نامیده می شود، یک ابزار صنعتی است که معمولا در پالایشگاه ها، آزمایشگاه ها، خط های تولید و تجهیزات نظامی مورد استفاده قرار می گیرد. همینطور این ابزار در سیستم های لوله کشی و انتقال سیالات نصب میشود و وظیفه آن اندازهگیری سرعت جریان و حجم سیال عبوری در واحد زمان است. عملکرد و گزارش نهایی این ابزار در حوزه های مختلف صنعتی مانند حوزه نفت و پالایشگاه اهمیت بسیاری دارد. در حقیقت میزان جریان عبوری یک سیال از یک سیستم لوله کشی می تواند به صورت مستقیم یا غیرمستقیم برای محاسبات مختلف به کار گرفته شود.

به عنوان مثال، زمانی که سرعت جریان یک سیال توسط دستگاه فلومتر گزارش می شود، طبیعتاً اپراتور و سایر ناظرین سیستم از چگالی ماده و جرم مولکولی آن اطلاع دارند. این اطلاعات به آنها کمک میکند که حجم ماده مصرفی در سیستم را اندازه گیری کنند. از آنجایی که میزان ورودی و خروجی یک سیستم باید مشخص باشد تا بازدهی و عملکرد فرآیند بررسی شود، استفاده از جریان سنج میتواند در بسیاری از فرایندها از جمله تامین مواد اولیه و فروش مواد خروجی نقش داشته باشد. روتامتر شباهت های زیادی با فلومتر دارد اما از لحاظ عملکرد تفاوت هایی جزئی با این ابزار دارد.

نحوه عملکرد فلومتر

بطور کلی فلومتر از سه بخش تشکیل شده است. یک بخش آن مخصوص اندازه گیری، یک بخش آن مخصوص تبدیل و یک بخش آن مخصوص گزارش و انتقال نتایج است. بخش اولیه یا همان بخش اندازه گیری شامل ابزارهای مختلفی مانند اوریفیس است. اوریفیس با ایجاد تفاضل شدت جریان در دو طرف لوله مشخص می کند که سرعت جریان در هرکدام به چه صورت است. این دستگاه به صورت مکانیکی عمل می کند و دارای یک دیافراگم است که در اثر تغییرات سرعت جریان تغییر میکند.

در بخش دوم فلومتر یک ابزار تبدیل یا همان ترانسدیوسر استفاده شده است. زمانی که تغییرات سرعت جریان یا تغییرات شدت جریان باعث تغییر در دیافراگم دستگاه اولیه می شود، این حرکت مکانیکی به کمک ترانسدیوسر باعث ایجاد یک میدان الکتریکی می شود. میدان الکتریکی برای به دست آوردن نتایج و گزارش آنها به صورت دیجیتالی بسیار مهم است. بنابراین ترانسدیوسر نتایج را به داده های دیجیتالی تبدیل می کند و در نهایت به ترانسمیتر وارد میشود. ترانسمیتر وظیفه گزارش سرعت جریان نهایی و انتقال آن به اتاق کنترل یا به اپراتور را برعهده دارد. سوئیچ جریان نیز تقریبا به همین شکل عمل می کند.

تعریف فلو یا فلو چیست

What is the definition of flow

از تجهیزات ابزار دقیق می توان به فلومتر ها Flowmeters اشاره نمود . فلو flow یکی از مهمترین متغیرهای اندازهگیری در صنعت میباشد. آب، گاز طبیعی، بخار، روغن، هیدروکربنها، مواد شیمیایی و یا فاضلاب چند نمونه از مایعات است که باید فلوی آن ها هرروز اندازهگیری شود. برای اندازهگیری همه این سیالات یک روش یکسان وجود ندارد بنابراین تولیدکنندگان روشهای مختلفی برای اندازهگیری فلو flow ارائه کردهاند.

علاوه بر کنترل خودکار فرآیند و با استفاده از ارتباط دو طرفه (سیستم مبتنی بر فیلد باس) فلومترها (flow meter) در سال های اخیر پیشرفته تر شده و قابلیت های نرم افزاری زیر را نیز دارا می باشند

• ثبت داده ها، نمایش در محل و اندازه گیری مجموع فلو flow

• نظارت، کنترل، محاسبه صورت حساب

• اندازه گیری غلظت در مایعات دو فاز

• اندازه گیری ویسکوزیته

تجهیزات اندازه گیری فلو Flowmeter را تقریبا در تمام صنایع از جمله صنایع زیر مشاهده کرد:

• کاربرد فلومتر Flow meter در صنایع شیمیایی

• کاربرد فلومتر Flow meter در صنایع نفت و گاز

• کاربرد فلومتر Flow meter در صنایع علوم زیستی

• کاربرد فلومتر Flow meter در صنایع خوردنی و آشامیدنی

• کاربرد فلومتر Flow meter در مدیریت آب

• کاربرد فلومتر Flow meter در تولید برق

• کاربرد فلومتر Flow meter در صنایع کاغذ و خمیر کاغذ

• کاربرد فلومتر Flow meter در سیستم سوخت گیری و دوزینگ

• کاربرد فلومتر Flow meter در صنایع کشتی سازی

• کاربرد فلومتر Flow meter در صنایع خودرو

• کاربرد فلومتر Flow meter در صنایع پایه و معدن

انواع فلومتر ها (flow meters) و کاربردی های آن

شرکت Endress & Hauser دو نوع فلومتر کوریولیس ( Coriolis flowmeter ) و فلومتر دمایی ( Thermal flowmeter ) را برای اندازهگیری فلو (Flowmeter) بهصورت جرمی و فلومتر الکترومغناطیسی ( Electromagnetic flowmeter ) ، فلومتر آلتراسونیک ( Ultrasonic flowmeter ) ، فلومتر ورتکس ( Vortex flowmeter ) و فلومتر اختلاف فشار ( Differential pressure flowmeter ) را برای اندازهگیری فلو flow meter به صورت حجمی ارائه داده است.

• فلومتر کوریولیس Coriolis flowmeter برای اندازه گیری فلو Flow به صورت جرمی

• فلومتر دمایی Thermal flowmeter برای اندازه گیری فلو Flow به صورت جرمی

• فلومتر الکترومغناطیسی Electromagnetic flowmeter برای اندازه گیری فلو Flow به صورت حجمی

• فلومتر آلتراسونیک Ultrasonic flowmeter برای اندازه گیری فلو Flow به صورت حجمی

• فلومتر ورتکس Vortex flowmeter برای اندازه گیری فلو Flow به صورت حجمی

• فلومتر اختلاف فشار Differential pressure flowmeter برای اندازه گیری فلو Flow به صورت حجمی

هریک از این تجهیزات ابزار دقیق با توجه به روش اندازهگیری قادر به اندازهگیری فلوی سیالات با شرایط خاص و همچنین شرایط محیطی متفاوت میباشد.

برای انتخاب هریک از این تجهیزات ابزار دقیق باید فاکتورهای مختلفی ازجمله حالت سیال (مایع ، گاز ، دوفازی) ، نرخ فلوی سیال (کم یا زیاد) ، میزان رسانایی سیال ، گرانروی یا ویسکوزیته سیال، میزان ذرات معلق (دوغابی بودن) ، خورنده بودن سیال (اسید) ، دمای سیال و همچنین فشار سیال در نظر گرفته شود.

با توجه به نوع سیستم کنترل و قابلیتهای موردنیاز در انتخاب ترانسمیتر باید فاکتورهای ازجمله دوسیمه ( Two-wire loop-powered technology ) یا چهارسیمه بودن ، وجود یا عدم وجود نمایشگر برای نمایش فلو به صورت محلی ، ارسال اطلاعات بر اساس پروتکلهای هوشمند ( HART ، PROFIBUS ، Modbus ، EtherNet / IP ، FOUNDATION™ Fieldbus ) و استاندارد مربوط به محیطهای انفجاری ( Explosion Hazard) ( FM , CSA , ATEX , IECEx , NEPSI , TIIS , INMETRO ) مدنظر قرار گیرد.

در ادامه و در جدول زیر که توسط شرکت Endress & Hauser ارائه شده است شرایط مختلف سیال و فرایند و میزان تناسب هر یک از این شرایط با روشهای مختلف اندازهگیری فلو – فلومتر – Flow meter آورده شده است.

فلومتر چیست؟

به سرعت جاریشدن یک سیّال در یک لوله، فلوی آن سیّال گفته میشود. فلو را با استفاده از فلومتر و به روشهای مختلف اندازهگیری میکنند. شکل ۱ نمای ظاهری یک نمونه فلومتر رایج در صنعت را نشان میدهد.

فلومتر وسیله اندازهگیری پرکاربردی است. در واحدهای مسکونی، ساختمانهای تجاری و زیرساختهای شهری برای اندازهگیری فلوی آب و گاز از این تجهیزات استفاده میشود. اما کاربرد عمده فلومتر در محیطهای صنعتی است. در همه پروسههایی که با مواد سیال (مایع و گاز) سر و کار دارند، استفاده از فلومتر اجتنابناپذیر است.

از فلومتر بهصورت گسترده در صنایعی مانند نفت، گاز، پتروشیمی، فولاد و نیروگاه برق استفاده میشود. بهدلیل تنوع زیاد سیّالات با مشخصههای فیزیکی و شیمیایی مختلف، فلومترها با انواع بسیار متعددی متناسب با سیّالات مختلف طراحی و ساخته شدهاند. از انواع رایج فلومتر در صنعت موارد زیر کاربرد زیادی دارند.

فلومتر انسدادی (Obstruction Flowmeter)

فلومتر توربینی (Turbine Flowmeter)

فلومتر الکترومغناطیسی (Electromagnetic Flowmeter)

فلومتر PD یا فلومتر جابجایی مثبت (Positive-Displacement Flowmeter)

فلومتر گردابی (Vortex Flowmeter)

فلومتر بادسنجی (Anemometer)

فلومتر التراسونیک (Ultrasonic Flowmeter)

فلومتر جِرمی (Mass Flowmeter) یا کوریولیس (Coriolis Force)

بهطورکلی، اندازهگیری فلو با مکانیزمهای مختلفی انجام میشود. از جمله مکانیزمهای رایج اندازهگیری فلو میتوان به نمونههای زیر اشاره کرد:

فلومترهای مکانیکی: در این روشها یک تغییر مکانیکی، مانند چرخش، جابجایی یا خمیدگی یک قطعه در مسیر سیّال مقدار فلو را تعیین میکند. مانند فلومتر توربینی.

فلومترهای فشاری: در این فلومترها سنجش فلو با ایجاد اختلاف فشار در دو نقطه از لوله، از طریق ایجاد تنگنا یا مانع در آن انجام میشود. مانند فلومتر لوله ونتوری.

فلومترهای تشعشعی: این فلومترها با انتشار امواج صوتی یا الکترومغناطیسی و گاهی تابش طیف نور و تغییرات ایجاد شده در آنها فلو را اندازه میگیرند. مانند فلومتر التراسونیک.

روشهای متفرقه: روشهای دیگری از قبیل اندازهگیری غلظت، دما و رنگ سیّال هم میتوانند در سنجش فلو به کار گرفته شوند. مانند فلومتر توده حرارتی.

در ادامه به شرح و بررسی برخی انواع متداول این فلومترها میپردازیم.

انواع واحدهای اندازهگیری

هر دو نوع سیّال گاز و مایع میتوانند با واحدهای حجمی مانند «لیتر در ثانیه» یا «متر مکعب در دقیقه» و واحدهای جِرمی مانند «کیلوگرم در دقیقه» اندازهگیری شوند. واحد اندازهگیری بستگی به چگالی سیّال دارد. چگالی مایعات معمولاً به شرایط وابستگی ندارد؛ اما در مورد گازها این چنین نیست.

چگالی گازها به شدت به فشار، دما و تا حدی به ترکیب شیمیایی آنها وابسته است. وقتی گاز یا مایع بنا باشد که برای تأمین انرژی منتقل شود، واحد فلو ممکن است تحت عنوان «انرژیفلو» بیان شود؛ مانند «گیگاژول در ساعت» یا «BTU در روز». (BTU یک واحد سنجش انرژی است).

انواع فلومتر و نحوه کار آنها

فلومتر بسته به کاربرد آن در انواع بسیار متنوعی ساخته میشود. «اِلِمان اصلیِ فلو» (Primary Flow Element) بخشی از فلومتر است که در مسیر سیّال یا در مجاورت آن قرار میگیرد. این بخش، یک تغییر فیزیکی (مانند تغییر دما، فشار یا فرکانس امواج) ایجاد میکند که این تغییر با مقدار فلو ارتباط دقیق دارد.

با اندازهگیری آن تغییر فیزیکی، میتوان مقدار فلو را بهصورت غیرمستقیم تعیین کرد. برای مثال، استفاده از یک صفحه اوریفیس (Orifice Plate) باعث ایجاد افت فشار در مسیر سیّال میشود. اختلاف فشار قبل و بعد از صفحه اوریفیس از طریق یک معادله ریاضی با مجذور مقدار فلو ارتباط مستقیم دارد.

بنابراین، صفحه اوریفیس بهعنوان اِلِمان اصلی فلو، با ایجاد اختلاف فشار، امکان اندازهگیری فلو را فراهم میکند. بهعنوان مثالی دیگر، در فلومتر گردابی تیغه (Shredder) فلومتر با قرار گرفتن در مسیر سیّال یک سِری نوسان پیدرپی در جریان سیّال ایجاد میکند. فرکانس عبور این نوسانها مقدار فلو را به دست میدهد. در اینجا، تیغه فلومتر گردابی، نقش اِلِمان اصلی را ایفا کرده و اندازهگیری فلو را ممکن میکند.

بهطور کلی، اندازهگیری مشخصه فیزیکی تولیدشده توسط اِلِمان اصلی فلو بسیار آسانتر از اندازهگیری خودِ فلو است. انتخاب اِلِمان اصلی مناسب و نحوه نصب درست آن در هنگام کالیبراسیون از مؤلفههای مهم دقت فلومتر هستند. در ادامه، نحوه کار فلومترهای صفحه اوریفیس و گردابی که در اینجا به آنها اشاره شد و انواع دیگر فلومتر را شرح میدهیم.

۱. فلومترهای مکانیکی

در بسیاری از فلومترها، فلوی سیّال طی یک فرایند مکانیکی تعیین میشود و واکنش اجزای مکانیکی به تغییرات فلو امکان اندازهگیری آن را به فلومتر میدهد. در این بخش، به انواع مختلف فلومترهای مکانیکی اشاره میکنیم.

A. فلومتر PD (جابجایی مثبت)

فلومتر PD یا فلومتر جابجایی مثبت، تجهیزی است که مقدار فلو را با دقت بالا (در برخی موارد تا ۰.۰۱ درصد) اندازهگیری میکند. این تجهیز برای کار نیازی به تغذیه برق یا لولهکشی ندارد.

فلومتر PD با عبور دادن بستههای (حجمهای) جداگانه سیّال از میان یک سری دنده و شمارش تعداد بستههای عبوری، مقدار فلو را به دست میآورد. هر نوع فلومتر PD روش خاص خود را برای جدا کردن بستهها و شمارش آنها دارد.

فرکانس قطارِ پالسِ ایجادشده در اثر عبور سیّال از دندهها، نشاندهنده مقدار فلو و تعداد پالسها نشاندهنده اندازه بَچ (نمونه) است. در شکل ۲ عملکرد فلو ترنسمیتر PD در تبدیل بستههای عبوری به قطار پالس را میبینید.

سیّالی که از فلومتر PD میگذرد باید تمیز و بدون ناخالصی باشد و ذرات بزرگتر از صد میکرومتر باید با فیلتر جدا شوند. به دلیل حساسیت بالای این فلومتر، استفاده از آن برای سیّالاتی که دارای ذرات ناخالصی هستند، توصیه نمیشود.

هرچند افزایش ویسکوزیته سیّال باعث نرمتر کار کردن PD میشود؛ اما با ویسکوزیته بیشتر افت فشار بیشتری هم رخ میدهد. بنابراین، با تغییر آن، ظرفیت حداقل و حداکثر فلوی قابلاندازهگیری توسط PD نیز تغییر میکند.

از مزایای استفاده از از فلومتر PD میتوان به موارد زیر اشاره کرد:

دقت بالا

رِنج گسترده ویسکوزیته قابل اندازهگیری

قابلیت اطمینان بالا

نیاز کم به سرویس و نگهداری