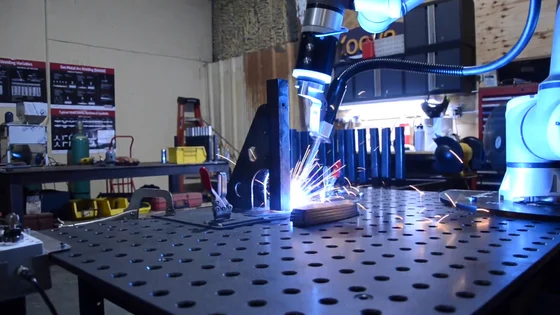

امروزه، حفظ رقابتپذیری هزینه در صنعت ساخت و تولید هنوز برای کسبوکارهای کوچک و متوسط یک چالش است. کمبود جوشکاران حرفهای موجود در صنعت، این مشکل را پیچیدهتر میکند و بسیاری از تولیدکنندگان با حجم تولید کم و تنوع بالا را برای حفظ توان عملیاتی مورد نیاز در عملیات خود با مشکل مواجه میکند و به سراغ خرید ربات صنعتی رفته اند.

برای شرکتهای کوچک و متوسط که از سیستمهای جوشکاری رباتیک یا رباتهای جوشکاری همکار برای به حداکثر رساندن بهرهوری استفاده میکنند، طراحی فیکسچرهای جوشکاری رباتیک نیز باید مورد توجه قرار گیرد.

در حالی که جوشکاران انسانی به راحتی میتوانند خود را با تغییرات قطعات و تفاوتهای ظریف در موقعیت درز وفق دهند، این امر در مورد سیستمهای جوشکاری رباتیک صدق نمیکند. طراحی فیکسچرهای دستی در مقابل رباتیک باید این تفاوتها را در گردش کار در نظر بگیرد.

در ادامه، به چالشها و بهترین شیوهها هنگام طراحی فیکسچرهای جوشکاری رباتیک نگاهی میاندازیم.

چالشهای طراحی فیکسچرهای جوشکاری رباتیک

وقتی صحبت از پروژههای جوشکاری با تیراژ کم و اختلاط زیاد میشود، سودآوری کار مستلزم بهینهسازی هر مرحله از گردش کار است. طراحی فیکسچرهای جوشکاری باید تا حد امکان ساده باشد و در عین حال تکرارپذیری و ثبات لازم را که عملیات جوشکاری یکباره را امکانپذیر میکند، تضمین کند، به خصوص زمانی که به جوشکار انسانی متکی نیست.

برخی از چالشهای مهمی که رویکرد شما در طراحی فیکسچر باید به آنها بپردازد عبارتند از:

- حفظ بالاترین سطح ثبات و تکرارپذیری برای هر قطعه کار

- کاهش زمان و هزینه عملیات جوشکاری ضمن تضمین ایمنی اپراتور

- پشتیبانی از تمام وظایف جهتدهی و دستکاری قطعه برای گردشهای کاری ربات جوشکاری چند مرحلهای

- تطبیق زمانهای تحویل مورد نیاز برای تحویل به موقع کار بدون هیچ گونه مشکل کیفی

طراحی بهینه فیکسچر رباتیک، سرعت، کیفیت و مقرون به صرفه بودن را برای هر قطعهای که در فرآیند جوشکاری قرار میگیرد، تضمین میکند. هر قطعه کار باید به طور دقیق و ایمن تنظیم شود و در عین حال دقت ابعادی را تضمین کند که از اعوجاج محصول نهایی جلوگیری میکند.

بهترین روشها برای طراحی فیکسچرهای جوشکاری رباتیک

اگرچه سازندگان ممکن است بخواهند سیستمهای حسگر و بینایی را معرفی کنند که به جوشکار رباتیک کمک میکند تا موقعیت درز قطعه کار را پیدا کند، اما این امر پیچیدگی سلول جوش را افزایش میدهد.

با افزایش پیچیدگی، چالشهای بیشتری مانند دسترسی به منابع ماهر با مهارتهای برنامهنویسی لازم ایجاد میشود که منجر به افزایش هزینهها و زمان چرخه طولانیتر برای هر جوش میشود.

منابع به آموزش اضافی نیاز دارند و اگر سازمان را ترک کنند، شما به نقطه شروع باز خواهید گشت. این منابع همچنین گران و کمیاب هستند و این امر باعث میشود که این کار نسبت به بهبود طراحیهای تجهیزات جوشکاری رباتیک شما، کمتر امکانپذیر باشد.

بیایید به برخی از بهترین شیوهها و نکات طراحی برای طراحی فیکسچرهای جوشکاری رباتیک نگاهی بیندازیم.

۱. طراحی فیکسچر برای تکرارپذیری و ثبات

جوشکارهای رباتیک، حتی آنهایی که برنامهریزیشان آسان است ، در یک مسیر جوش ثابت و تکرارپذیر حرکت میکنند. فیکسچر باید مطابق با این تلرانسها دقیق باشد تا عملکرد ثابتی روی هر قطعه کار داشته باشد.

معمولاً، تلرانس موقعیت برای هر اتصال جوش باید در محدوده نصف قطر سیم جوش باشد. اگر ربات از سیم جوش 0.045 اینچی استفاده کند، اتصال جوش هنگام اتصال به میز جوشکاری باید تقریباً در محدوده 0.020 اینچی باشد.

2. TCP و دسترسی ربات را در نظر بگیرید

با توجه به چیدمان مشعل جوشکاری، طراحی فیکسچر باید نقطه مرکزی ابزار (TCP) را در نظر بگیرد. ربات جوشکاری باید به هر اتصال جوش بدون برخورد با موانعی که میتوانند TCP را منحرف کنند یا به گردن تفنگ جوش آسیب برسانند، دسترسی داشته باشد.

در برخی موارد، ممکن است لازم باشد از یک میز گردان برای دسترسی به هر اتصال جوش در حین کار استفاده کنید. طراحی فیکسچر با شبیهسازی CAD به شما کمک میکند تا بدون برخورد با موانع، به تمام جوشها دسترسی داشته باشید.

با طراحی دقیق فیکسچر مطابق با TCP واقعی تفنگ جوشکاری، میتوانید ثبات و تکرارپذیری مورد نیاز را حفظ کنید و در عین حال از مشکلات کیفی مانند پاشش بیش از حد یا جوشهای از دست رفته در طول گردش کار جلوگیری کنید.

۳. بهینه سازی فیکسچر برای بارگیری و تخلیه

برای بهرهبرداری حداکثری از فیکسچر و حفظ توان عملیاتی مورد نیاز برای افزایش سودآوری، فیکسچر باید امکان بارگیری و تخلیه آسان هر قطعه کار را فراهم کند. هرچه سریعتر بتوانید مجموعه جوش داده شده را تخلیه کرده و قطعه کار جدید را بارگیری کنید، زمان چرخه کوتاهتر و نرخ تولید شما بالاتر خواهد بود.

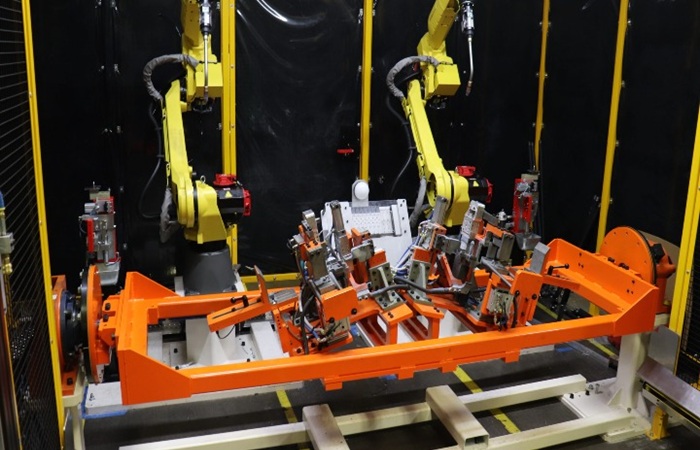

یکی دیگر از روندهایی که صنعت جوشکاری رباتیک را شکل میدهد ، استفاده از رباتهای جابجایی مواد برای نگه داشتن قطعات کار در سلول جوش است. با این رویکرد، ربات دیگر قطعه کار را نگه داشته و طبق پارامترهای برنامهریزی شده به سیستم جوشکاری رباتیک ارائه میدهد. اگرچه، به یاد داشته باشید که این امر بار دیگر هزینه و پیچیدگی عملیات را افزایش میدهد.

۴. از فیکسچر به عنوان سرویس برای سادهسازی طراحی فیکسچر جوشکاری استفاده کنید

فرآیند طراحی یک فیکسچر جوشکاری میتواند با توجه به پیچیدگی مونتاژ، به زمان و تخصص قابل توجهی نیاز داشته باشد. با کمبود نیروی کار فعلی، شرکتهای کوچک و متوسط ممکن است همیشه پهنای باند لازم برای طراحی کارآمد فیکسچر خود را نداشته باشند.

برای شرکتهای کوچک و متوسطی که نیاز به تطبیق با تیراژ کم و با ترکیب بالا دارند، به رفع چالشهای طراحی فیکسچرهای پیچیده و غلبه بر کمبود نیروی انسانی برای سازندگان کمک میکند. این رویکرد از تجربه متخصصان در طراحی فیکسچر بهره میبرد و مقرون به صرفه بودن را فراهم میکند.

سازندگان میتوانند:

- تسهیل تغییرات سریعتر بین عملیات جوشکاری برای قطعات کار مختلف

- هزینهیابی و پیشبینی سریع پروژههای جوشکاری با قیمتگذاری دقیق برای فیکسچرها و زمانهای چرخه

- با استفاده از راهکارهای CAD و CAM در طراحی فیکسچرها، در زمان و هزینه صرفهجویی کنید تا بتوانید به سرعت فیکسچرهای جدید را تهیه کنید.

طراحی فیکسچر جوشکاری رباتیک

طراحی فیکسچرهای جوشکاری رباتیک سیکلوترون با در نظر گرفتن نیازهای صنعتی انجام شده است:

- ساختار: قابهای پایه از جنس فولاد نرم یا آلومینیوم سبک سنگین با دندههای نگهدارنده

- گزینههای بستن: گیرههای دستی، پنوماتیکی یا هیدرولیکی بر اساس چرخه و پیچیدگی قطعه

- کنترل مبنا: پینهای موقعیتیاب ثابت و تکیهگاههای قابل تنظیم برای حفظ تلرانسها

- ماژولار بودن: اجزای ماژولار برای تغییر آسان در تنظیمات چند قسمتی

- یکپارچهسازی حسگرها: تمهیداتی برای حسگرهای نیمهموجود و سیستمهای تأیید

- مواد مقاوم در برابر جوش: فیکسچرهایی که برای مقاومت در برابر پاشش جوش و تجمع گرما پوشش داده شده یا تحت درمان قرار گرفتهاند

- طرحبندی مناسب برای ربات: طراحی شده برای بهینهسازی زوایای دسترسی برای بازوهای رباتیک

انواع فیکسچرهای جوشکاری

فیکسچرهای جوشکاری نیازها و فرآیندهای مختلفی را برآورده میکنند. اجازه دهید انواع کلیدی آنها را بررسی کنیم:

۱. فیکسچرهای جوشکاری دستی

اینها با دست کار میکنند و برای پروژههای کوچک ایدهآل هستند. فیکسچرهای دستی مقرون به صرفه هستند و برای کارهایی که نیاز به توجه زیاد به جزئیات دارند مناسبند. آنها معمولاً در صنایعی مانند تعمیر و نگهداری خودرو استفاده میشوند.

2. فیکسچرهای جوشکاری هیدرولیک

فیکسچرهای هیدرولیکی از فشار سیال برای بستن قطعات استفاده میکنند و دقت فوقالعادهای را تضمین میکنند. این فیکسچرها که برای کارهای تکراری ایدهآل هستند، به طور گسترده در جوشکاری قوسی تنگستن-گاز (GTAW) و جوشکاری قوسی فلزی-گاز (GMAW) مورد استفاده قرار میگیرند.

۳. فیکسچرهای جوشکاری پنوماتیک

این تجهیزات که با هوای فشرده کار میکنند، برای عملیات با سرعت بالا عالی هستند. آنها در صنایعی مانند فرآوری مواد غذایی، هوافضا و خودرو مورد استفاده قرار میگیرند.

۴. فیکسچرهای جوشکاری مدولار

طراحی ماژولار فیکسچرها به گونهای است که انعطافپذیری بالایی دارند و امکان پیکربندیهای قابل تنظیم را فراهم میکنند و همین امر آنها را برای کارهای متنوع مقرون به صرفه میکند. تطبیقپذیری آنها به ویژه در کاربردهای هوافضا و نمونهسازی مفید است.

عواملی که باید هنگام انتخاب دستگاه جوشکاری در نظر بگیرید

- اندازه و وزن قطعه کار: فیکسچرهایی را انتخاب کنید که به اندازه کافی محکم باشند تا بتوانند قطعات شما را تحمل کنند.

- فرآیند جوشکاری: از سازگاری با روش جوشکاری خود، چه MIG، TIG یا فرآیند دیگری، اطمینان حاصل کنید.

- مکانیزم گیره: برای تطبیقپذیری بهتر، گیرههای قابل تنظیم را انتخاب کنید.

- ویژگیهای ایمنی: برای محافظت از اپراتورها، به دنبال ویژگیهایی مانند سپر حرارتی باشید.

- دوام و نگهداری: برای کاهش زمان از کارافتادگی و هزینههای تعمیر، روی تجهیزات با کیفیت بالا سرمایهگذاری کنید.

#توجه: این مطلب یک رپرتاژ تبلیغاتی بوده و محتوای آن توسط تبلیغ دهنده تهیه و نگارش شده است.

دیجیرو مسئولیتی در قبال محتوای تبلیغاتی ندارد.